Novinky ze světa svařování a laserů

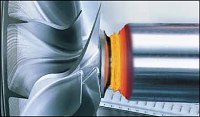

Každá metoda svařování prochází neustálým vývojem a ke každé by se jistě dala najít řada novinek. Vybrali jsme z nich alespoň několik a v závěru zveme čtenáře na návštěvu červnového veletrhu Automatica 2014 s programem automatizace i těchto procesů. Je zajímavé, že právě jeden z výrobců průmyslových robotů a stálý účastník veletrhů Automatica, firma KUKA, inovoval jednu z původních technologií svařování, a to svařování třením. Po upnutí dílů je jeden z nich přiveden do rotace se současným přitlačením, dochází ke vzájemnému tření a ohřevu ploch. Při zastavení rotace se přítlak ještě navýší. Tím, že se tu při spojování dílů ohřívá jen jejich malá část, je svařování třením méně energeticky náročné oproti jiným způsobům svařování.

Každá metoda svařování prochází neustálým vývojem a ke každé by se jistě dala najít řada novinek. Vybrali jsme z nich alespoň několik a v závěru zveme čtenáře na návštěvu červnového veletrhu Automatica 2014 s programem automatizace i těchto procesů. Je zajímavé, že právě jeden z výrobců průmyslových robotů a stálý účastník veletrhů Automatica, firma KUKA, inovoval jednu z původních technologií svařování, a to svařování třením. Po upnutí dílů je jeden z nich přiveden do rotace se současným přitlačením, dochází ke vzájemnému tření a ohřevu ploch. Při zastavení rotace se přítlak ještě navýší. Tím, že se tu při spojování dílů ohřívá jen jejich malá část, je svařování třením méně energeticky náročné oproti jiným způsobům svařování.

Valk Welding před 35 lety nainstaloval svůj první svařovací robot

V březnu 1979 firma Valk Welding (v té době ještě známá jako Las Verkoopmaatschappij) zprovoznila první robot pro obloukové svařování v nizozemské společnosti Kemi BV v Riethovenu. Kemi v té době zakoupil první Unimation 2005 robot s cílem automatizovat svařování lešení, stejně jako plechových komponent na základě Bewo ručně řezacích strojů. Svařovací robot byl 5osý hydraulický vybavený dvěma rotačními polohovadly, ovládanými elektromotory každý s 8 pevnými pozicemi. Unimation byl naprogramován pomocí „programovací pistole“ ve tvaru robota, která umožňovala aktivovat tlačítka, aby se mohl robot přesunout do požadované polohy.

V březnu 1979 firma Valk Welding (v té době ještě známá jako Las Verkoopmaatschappij) zprovoznila první robot pro obloukové svařování v nizozemské společnosti Kemi BV v Riethovenu. Kemi v té době zakoupil první Unimation 2005 robot s cílem automatizovat svařování lešení, stejně jako plechových komponent na základě Bewo ručně řezacích strojů. Svařovací robot byl 5osý hydraulický vybavený dvěma rotačními polohovadly, ovládanými elektromotory každý s 8 pevnými pozicemi. Unimation byl naprogramován pomocí „programovací pistole“ ve tvaru robota, která umožňovala aktivovat tlačítka, aby se mohl robot přesunout do požadované polohy.

Tepelné dělení materiálu kyslíkem – porovnání s ostatními metodami a praktické aplikace

Tepelné dělení materiálu prodělalo v průběhu posledních desetiletí značný vývoj. Bezesporu nejstarší metodou je dělení nelegovaných a podmíněně i nízkolegovaných ocelí kyslíkem. Tato metoda není v současnosti centrem zájmu a její vývoj se prakticky zastavil. Ve strojírenské výrobě nacházejí stále častěji uplatnění modernější metody – laserové a plazmové řezání. Avšak i tyto mají své výhody a nevýhody, hranice své použitelnosti. A tak i dnes jsou oblasti, kde má tepelné dělení kyslíkem stále své nezastupitelné místo. Laserové dělení materiálu vyniká především vysokou rychlostí řezu, která při optimálních podmínkách dosahuje až 12 m/min. Dosažení této rychlosti je závislé na mnoha faktorech.

Tepelné dělení materiálu prodělalo v průběhu posledních desetiletí značný vývoj. Bezesporu nejstarší metodou je dělení nelegovaných a podmíněně i nízkolegovaných ocelí kyslíkem. Tato metoda není v současnosti centrem zájmu a její vývoj se prakticky zastavil. Ve strojírenské výrobě nacházejí stále častěji uplatnění modernější metody – laserové a plazmové řezání. Avšak i tyto mají své výhody a nevýhody, hranice své použitelnosti. A tak i dnes jsou oblasti, kde má tepelné dělení kyslíkem stále své nezastupitelné místo. Laserové dělení materiálu vyniká především vysokou rychlostí řezu, která při optimálních podmínkách dosahuje až 12 m/min. Dosažení této rychlosti je závislé na mnoha faktorech.

Akumulátorový svařovací zdroj MMA pro mobilní a pohodlné svařování

AccuPocket 150/400 od společnosti Fronius je první svařovací systém MMA, který díky své nízké hmotnosti 11 kg a vysoce výkonným lithium-iontovým akumulátorům umožňuje dosud nedosažitelnou volnost pohybu při ručním elektrodovém svařování a při svařování TIG. Plně nabitý akumulátor (400 Wh) vystačí na svařování až s osmi 3,25mm elektrodami, resp. 18 elektrodami o průměru 2,5 mm. Současně dodávaný nabíjecí přístroj ActiveCharger, který je přizpůsobený speciálním požadavkům svařovacího zdroje AccuPocket, využívá osvědčenou Active Inverter Technology od společnosti Fronius.

AccuPocket 150/400 od společnosti Fronius je první svařovací systém MMA, který díky své nízké hmotnosti 11 kg a vysoce výkonným lithium-iontovým akumulátorům umožňuje dosud nedosažitelnou volnost pohybu při ručním elektrodovém svařování a při svařování TIG. Plně nabitý akumulátor (400 Wh) vystačí na svařování až s osmi 3,25mm elektrodami, resp. 18 elektrodami o průměru 2,5 mm. Současně dodávaný nabíjecí přístroj ActiveCharger, který je přizpůsobený speciálním požadavkům svařovacího zdroje AccuPocket, využívá osvědčenou Active Inverter Technology od společnosti Fronius.

Jeden řídicí systém pro více technologií

Výrobce stroje je v určité etapě vývoje postaven před úkol vybrat řídicí systém, jenž by co nejlépe splňoval požadavky na technologii, pro který je stroj navržen. Není to úplně jednoduchý úkol. Vyžaduje odborné znalosti a značný přehled o situaci na trhu. V tomto článku přistoupíme k problému z opačného konce. Vybereme jeden konkrétní CNC řídicí systém, a to Sinumerik 840D sl., a podíváme se, jak je připraven k podpoře technologií pro řezání materiálu vodním paprskem, plazmou nebo laserem. Všechny tyto technologie mají společné rysy. Jde o volné kreslení kontury s udržováním přesné vzdálenosti nad povrchem. První šikovnou funkcí, kterou má 840D v základním vybavení, je funkce Look Ahead.

Výrobce stroje je v určité etapě vývoje postaven před úkol vybrat řídicí systém, jenž by co nejlépe splňoval požadavky na technologii, pro který je stroj navržen. Není to úplně jednoduchý úkol. Vyžaduje odborné znalosti a značný přehled o situaci na trhu. V tomto článku přistoupíme k problému z opačného konce. Vybereme jeden konkrétní CNC řídicí systém, a to Sinumerik 840D sl., a podíváme se, jak je připraven k podpoře technologií pro řezání materiálu vodním paprskem, plazmou nebo laserem. Všechny tyto technologie mají společné rysy. Jde o volné kreslení kontury s udržováním přesné vzdálenosti nad povrchem. První šikovnou funkcí, kterou má 840D v základním vybavení, je funkce Look Ahead.

ŽĎAS: nové směry vývoje rovnacích a inspekčních linek

Akciová společnost ŽĎAS se historicky specializuje na dodávky velkých investičních celků jak v oboru tvářecích strojů, tak také v oblasti dodávek zařízení umožňujících zvýšit přidanou hodnotu válcovaného tyčového materiálu a trubek. Vedle celých komplexů inspekčních a rovnacích linek, jejichž dodávky jsou podmíněny vysokými nároky na kvalitu zatepla válcovaného tyčového materiálu před jeho předáním k finálnímu zpracování, nabízí ŽĎAS jednotlivé dílčí stroje, které jsou do těchto linek implementovány. Je samozřejmé, že každá linka je souborem stavěným především na základě požadavků samotného zákazníka a pro jednoho dodavatele by bylo velmi obtížné realizovat všechna dílčí zařízení pod vlastní značkou. Z tohoto důvodu se ŽĎAS zaměřuje na engineering kompletních dodávek a specializuje se na řešení klíčových uzlů u dílčích strojů.

Akciová společnost ŽĎAS se historicky specializuje na dodávky velkých investičních celků jak v oboru tvářecích strojů, tak také v oblasti dodávek zařízení umožňujících zvýšit přidanou hodnotu válcovaného tyčového materiálu a trubek. Vedle celých komplexů inspekčních a rovnacích linek, jejichž dodávky jsou podmíněny vysokými nároky na kvalitu zatepla válcovaného tyčového materiálu před jeho předáním k finálnímu zpracování, nabízí ŽĎAS jednotlivé dílčí stroje, které jsou do těchto linek implementovány. Je samozřejmé, že každá linka je souborem stavěným především na základě požadavků samotného zákazníka a pro jednoho dodavatele by bylo velmi obtížné realizovat všechna dílčí zařízení pod vlastní značkou. Z tohoto důvodu se ŽĎAS zaměřuje na engineering kompletních dodávek a specializuje se na řešení klíčových uzlů u dílčích strojů.