I „malé“ elektrolyzéry vyrábějící vodík vyžadují velký počet bipolárních desek (BPP), které obklopují konverzní složku CCM (catalyst coated membrane). Čím kvalitnější je svarový spoj bipolárních desek, tím vyšší je účinnost systému, a právě v této oblasti nastavuje svařování elektronovým paprskem nové standardy.

Pro spojení kovových bipolárních desek, které jsou jen několik desetin milimetru tlusté, většina výrobců v současnosti spoléhá na svařování laseru s využitím soustředěného paprsku. Zrcadlo zde laserový paprsek směruje a vede jej podél požadovaných spojovacích bodů. Tento postup funguje spolehlivě, mechanika vychylování laserového paprsku, zejména zrcadel, však svou setrvačností omezuje rychlost svařování. Pro bipolární desku o velikosti listu DIN A4 je přitom třeba zhotovit svary o celkové délce >1 m, takže rychlost svařování je pro dobu výroby rozhodující.

Při svařování elektronovým paprskem jsou médiem elektrony. Několik elektromagnetických čoček v tomto případě řídí záporně nabité částice, které dopadají až dvoutřetinovou rychlostí světla a spojují oba obrobky dohromady. Tato metoda nevyžaduje žádný pomalý mechanismus řízení, takže elektronový paprsek může být veden bez zpoždění.

A zvyšuje se také flexibilita: díky schopnosti rychlého vychýlení paprsku lze zpracovávat několik procesních zón současně, zatímco dříve bylo nutné „zpracovávat“ jeden spoj za druhým. Dokonce i procesy předehřívání a dodatečného ohřevu mohou probíhat téměř současně.

Výzkumný tým Fraunhoferova institutu pro obráběcí stroje a technologii tváření (IWU — Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik) proto pod vedením Dr. Franka Riedela experimentuje s paralelním zpracováním pěti zón (tavenin).

Z hlediska kvality je další výhodou této technologie to, že se používá ve vakuu. To zaručuje stálé podmínky bez rušivých výkyvů tlaku vzduchu nebo vlhkosti.

Zvláštní výzvou při spojování bipolárních desek je také to, že i jediná dutina, otvor nebo jakákoli jiná nepravidelnost ve svarovém švu by vedla k netěsnostem celé součásti a ta by už nebyla použitelná.

Projektový manažer Patrick Urbánek k tomu říká: „S vakuovou technologií dokážeme eliminovat vnější vlivy a dosáhnout z dnešního pohledu nejvyšší možné kvality svaru.“

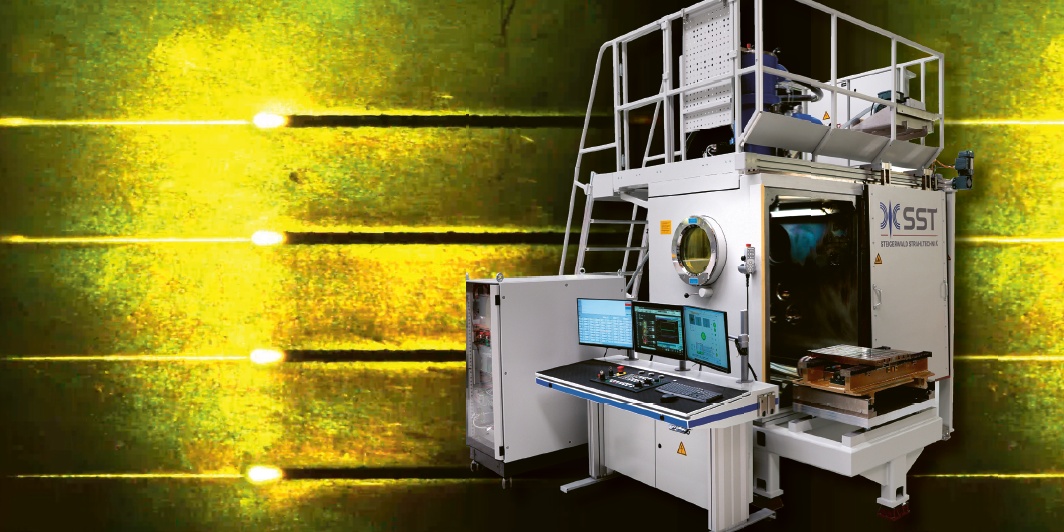

Systém takzvaného elektronového paprsku, který nyní Urbánkův tým využívá k výzkumu v rámci ideové soutěže Hydrogenová republika Německo, kterou vyhlásilo Spolkové ministerstvo pro výzkum a vzdělávání, je prvním strojem svého druhu. Společnost Steigerwald u něho vyvinula funkční rozsah podle přesných specifikací Fraunhoferova IWU.

Generální ředitel Steigerwaldu Frank Schüßler zdůrazňuje: „Podařilo se nám zkombinovat velké množství funkcí, možností monitorování procesů a flexibilní design přizpůsobený výzkumným úkolům v kompaktním stroji.“

Nový vrchol v Referenzfabrik.H2

V loňském roce se výzkumný tým Chemnitz zaměřil na další vývoj technologie, která by měla být připravena pro malosériovou výrobu v roce letošním. Nový závod je nedílnou součástí „referenční továrny. H2“, která pokládá základy průmyslové velkovýroby elektrolyzérů a palivových článků. Referenzfabrik. H2 je založena na výzkumných a vývojových projektech Fraunhoferova IWU a dalších Fraunhoferových institutů. V úzké spolupráci s průmyslem chtějí umožnit rychlejší výrobu vysoce výkonných a nákladově efektivnějších systémů pro masové použití.

Jiří Šmíd, upravil a doplnil Michael Málek