Tlumením vibrací k vyšším výkonům – část I.

Obráběcí stroj, na němž probíhá řezný proces, je nevyhnutelně spjat s existencí vibrací; nepřesáhnou-li však určitou míru, charakterizovanou například zrychlením či velikostí, nemají tyto vibrace na vlastní řezný proces a jeho výsledek negativní vliv. Pokud však tlumicí vlastnosti soustavy nástroj – upínač nástroje – stroj – upínač obrobku – obrobek nestačí vzniklé vibrace tlumit na přijatelnou hodnotu, je situace zásadně odlišná. V tomto případě dochází k omezení možnosti použít mezní parametry řezného nástroje, důsledkem těchto vibrací je snížená jakost obráběného povrchu a nižší životnost řezného nástroje. K zamezení nežádoucích vibrací se většinou volí snížení řezných parametrů, jehož výsledkem je však nižší produktivita obrábění. Je tedy více než účelné, hledat a aktivně využívat taková opatření pro snížení vibrací, v jejichž důsledku produktivita nebude ovlivněna vůbec nebo jen minimálně. Některé obráběcí aplikace bez těchto opatření dokonce nelze vůbec realizovat.

ČÍM LZE OVLIVNIT STABILITU ŘEZNÉHO PROCESU

Vlastní kmity soustavy nebo některé z jejích částí jsou určeny vlastní frekvencí, udržují se působením pružných sil a vlivem odporů se utlumí; jejich vliv lze obvykle zanedbat. Příčinou vzniku vynucených vibrací soustavy je působení periodické proměnlivé budicí síly, dané strojem anebo řezným procesem (ovalitou povrchu, přerušovaným řezem, uvolňováním nárůstku z břitu nástroje, vměstky v obráběném materiálu, kolísáním průřezu třísky nebo procesem dělení třísky) a jejich frekvence se shodují s frekvencí této síly. Samovolné vibrace sestavy vznikají budicím impulzem s existující zpětnou vazbou – např. obrábí-li se povrch již obrobený a tloušťka třísky a řezná síla se periodicky mění. Jakmile tedy dojde ke vzniku samobuzených vibrací, udržují se i nadále bez přívodu vnější energie; projevují se hlukem a stopou po chvění na obráběném povrchu. Tuhost soustavy, kvalita tlumení, resp. stupeň odolnosti vůči vzniku vibrací rozhoduje o tom, jak rychle (a zda vůbec) odezní reakce na budicí impulz. Z uvedeného vyplývá, že ke stabilitě řezného procesu a možnosti dosáhnout vysoké produktivity lze volit opatření ke zvyšování tuhosti a stability celé soustavy, snižování budicí síly, zvyšování tlumicí schopnosti vybraných členů soustavy a v neposlední řadě i z oblasti strategie obrábění. Pro zvýšení tuhosti při jakékoliv  operaci (frézování, soustružení, vyvrtávání), je nutno použít nástroj s minimálním vyložením a s maximálním možným průměrem. Minimální hmotnost vlastní řezné jednotky, nacházející se v místě největšího vyložení, přispívá ke zmenšení energie vznikajících vibrací a tudíž k jejich snadnějšímu tlumení (obr. 1). U modulárních nástrojů je z důvodu stykové poddajnosti nezbytné omezit počet nástavců. Upínací rozhraní rotačního držáku vlastního nástroje by měla tvořit spojka se dvěma plochami (Coromant Capto, HSK apod.). K tuhosti celé nástrojové soustavy též přispívá tuhé a stabilní upnutí břitových destiček v tělese nástroje. Pro snížení budicí síly je účelné použít nástroj s pozitivní řeznou geometrií, vyznačující se nižší řeznou sílou. Nastavení nástroje je vhodné volit tak, aby největší složka řezné síly mířila ve směru největší tuhosti soustavy.

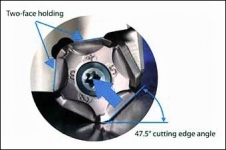

operaci (frézování, soustružení, vyvrtávání), je nutno použít nástroj s minimálním vyložením a s maximálním možným průměrem. Minimální hmotnost vlastní řezné jednotky, nacházející se v místě největšího vyložení, přispívá ke zmenšení energie vznikajících vibrací a tudíž k jejich snadnějšímu tlumení (obr. 1). U modulárních nástrojů je z důvodu stykové poddajnosti nezbytné omezit počet nástavců. Upínací rozhraní rotačního držáku vlastního nástroje by měla tvořit spojka se dvěma plochami (Coromant Capto, HSK apod.). K tuhosti celé nástrojové soustavy též přispívá tuhé a stabilní upnutí břitových destiček v tělese nástroje. Pro snížení budicí síly je účelné použít nástroj s pozitivní řeznou geometrií, vyznačující se nižší řeznou sílou. Nastavení nástroje je vhodné volit tak, aby největší složka řezné síly mířila ve směru největší tuhosti soustavy.

ZVÝŠENÍ TUHOSTI A STABILITY UPNUTÍ BŘITOVÉ DESTIČKY

Nestabilně upnutá břitová destička snižuje přesnost procesu a ohrožuje jeho bezpečnost. Základní předpoklady stabilního upnutí, jako je správná orientace destičky v lůžku, čisté a nepoškozené lůžko destičky, použití originálního upínacího šroubu a upnutí předepsaným utahovacím momentem jsou nezbytností. V řadě náročných aplikací však nestačí a je nutno sáhnout k dalším opatřením, která tuhost a stabilitu upnutí destičky zvýší; v nabídce renomovaných výrobců řezných nástrojů jich nalezneme celou řadu. K prvním patří zdvojení upínacího mechanismu, užívané především k upínání velkých hrubovacích destiček – například VBD TaeguTec TopDuty s délkou řezné hrany 40 a 50 mm mohou být upnuty dvěma paralelními pákami nebo dvěma šrouby vedle sebe. Pro tuhé upínání VBD se nabízí také upínání kombinované – současně šroubem a příložkou (obr. 2). Tuhosti a stabilitě upnutí přispívá vhodné tvarování spodku destičky, korespondující s

Nestabilně upnutá břitová destička snižuje přesnost procesu a ohrožuje jeho bezpečnost. Základní předpoklady stabilního upnutí, jako je správná orientace destičky v lůžku, čisté a nepoškozené lůžko destičky, použití originálního upínacího šroubu a upnutí předepsaným utahovacím momentem jsou nezbytností. V řadě náročných aplikací však nestačí a je nutno sáhnout k dalším opatřením, která tuhost a stabilitu upnutí destičky zvýší; v nabídce renomovaných výrobců řezných nástrojů jich nalezneme celou řadu. K prvním patří zdvojení upínacího mechanismu, užívané především k upínání velkých hrubovacích destiček – například VBD TaeguTec TopDuty s délkou řezné hrany 40 a 50 mm mohou být upnuty dvěma paralelními pákami nebo dvěma šrouby vedle sebe. Pro tuhé upínání VBD se nabízí také upínání kombinované – současně šroubem a příložkou (obr. 2). Tuhosti a stabilitě upnutí přispívá vhodné tvarování spodku destičky, korespondující s  tvarem dna lůžka. Sandvik Coromant v systému iLock používá dva navzájem kolmé prizmatické výstupky, obdobou je systém Iscar Safe-T-Lock. Na bocích destičky, resp. lůžka lze vytvořit několik přesných, vzájemně si odpovídajících opěrných plošek, které mohou být rovinné, jako u kopíro

tvarem dna lůžka. Sandvik Coromant v systému iLock používá dva navzájem kolmé prizmatické výstupky, obdobou je systém Iscar Safe-T-Lock. Na bocích destičky, resp. lůžka lze vytvořit několik přesných, vzájemně si odpovídajících opěrných plošek, které mohou být rovinné, jako u kopíro vacích fréz TaeguTec DuetBall (obr. 3), rovinných fréz Kyocera MFPN (obr. 4) nebo se vyznačovat rybinovitým tvarem jako u systému Iscar DoveQTurn. Cílené dotlačení břitové destičky ke dnu lůžka a současně k bočním opěrným plochám zajišťuje nový tvar upínací páky (Iscar CombiDLock, TaeguTec Rhino Rush) nebo upínací příložky (TaeguTec CombiClamp nebo T-Turn typ T); stejného efektu se dosahuje skloněním upínacího šroubu destičky vůči rovině dna lůžka.

vacích fréz TaeguTec DuetBall (obr. 3), rovinných fréz Kyocera MFPN (obr. 4) nebo se vyznačovat rybinovitým tvarem jako u systému Iscar DoveQTurn. Cílené dotlačení břitové destičky ke dnu lůžka a současně k bočním opěrným plochám zajišťuje nový tvar upínací páky (Iscar CombiDLock, TaeguTec Rhino Rush) nebo upínací příložky (TaeguTec CombiClamp nebo T-Turn typ T); stejného efektu se dosahuje skloněním upínacího šroubu destičky vůči rovině dna lůžka.

SOUSTRUŽNICKÉ APLIKACE

Nástroje

Z hlediska možného výskytu škodlivých vibrací je rizikové především vnitřní soustružení, kde se často vyskytuje velké vyložení nástroje spolu s malým prostorem, který je k dispozici, takže nelze nástroj koncipovat jako dostatečně tuhý. Dostatečná tuhost nástroje je velmi důležitá, neboť jeho vychýlení vlivem řezných sil tangenciálním směrem mění úhel hřbetu nástroje, takže v extrémním případě nástroj neřeže, ale dře se hřbetem; vychýlení v radiálním směru vede ke změně tloušťky třísky, a to vše působí jako spouštěcí impulz vibrací. Se zmenšujícím se úhlem nastavení roste sklon k vibracím, a proto je třeba používat nástroje s úhlem nastavení v rozmezí 75–90°; první volbou by měla být volba destiček s pozitivním základním tvarem, bez negativní fazetky a destiček opatřených tenkým povlakem. Je třeba dát přednost malému poloměru hrotu – měl by být menší, než hloubka řezu. S ohledem na velikost radiální složky řezné síly se nedoporučuje užití hladicích destiček. Pro vnitřní soustružnické operace s poměrem délka vyložení k průměru tyče L/D = 4 postačují nástroje ocelové; pro vyšší vyložení se již doporučují karbidové vyvrtávací tyče. Nad poměr L/D = 7 je nutno již použít nástroje s tlumením – např. ocelové s duší ze slinutého karbidu  nebo nástroje typu Silent Tools s integrovaným, předem nastaveným pasivním tlumicím systémem, které lze účinně využít až do poměru L/D=14. Zvolený maximálně možný průměr nástroje nesmí bránit dostatečnému odvodu třísek. Při vnějším soustružení mohou komplikace vzniknout při obrábění štíhlých dílců – maximální vhodný poměr L/D při upnutí na jednom konci činí 2 : 1; jako pomoc proti vzniku vibrací se doporučuje velký úhel nastavení – cca 93°, malý poloměr hrotu a tenký povlak destičky. Stabilitu při hlubokém zapichování podporují tangenciálně upínané destičky, s kontaktem s tělesem nástroje ve tvaru kolejničky (Iscar TangGrip), účinné je použití krátké nebo vyztužené čepele nástroje a dodržení pravidla, že hloubka proniknutí břitu do nástroje by neměla přesáhnout výšku čepele nástroje (obr. 5).

nebo nástroje typu Silent Tools s integrovaným, předem nastaveným pasivním tlumicím systémem, které lze účinně využít až do poměru L/D=14. Zvolený maximálně možný průměr nástroje nesmí bránit dostatečnému odvodu třísek. Při vnějším soustružení mohou komplikace vzniknout při obrábění štíhlých dílců – maximální vhodný poměr L/D při upnutí na jednom konci činí 2 : 1; jako pomoc proti vzniku vibrací se doporučuje velký úhel nastavení – cca 93°, malý poloměr hrotu a tenký povlak destičky. Stabilitu při hlubokém zapichování podporují tangenciálně upínané destičky, s kontaktem s tělesem nástroje ve tvaru kolejničky (Iscar TangGrip), účinné je použití krátké nebo vyztužené čepele nástroje a dodržení pravidla, že hloubka proniknutí břitu do nástroje by neměla přesáhnout výšku čepele nástroje (obr. 5).

Volíme metodu obrábění

Volba dráhy nástroje, například v rozích obrobku, kdy dramaticky roste hloubka řezu, může výrazně ovlivnit utváření třísek, způsob jejich odchodu z místa řezu a velikost řezné síly; stejně tak volba kombinace parametrů posuvu a řezné rychlosti. Například práce, prováděné ve Výzkumném centru pro strojírenskou výrobní techniku a technologii na ČVUT Praha, prokázaly výrazný vzestup meze stability při obrábění titanových slitin malými řeznými rychlostmi, a tedy i možnost podstatně zvýšit hloubku řezu, aniž by docházelo k nežádoucímu chvění. Znalost křivky stability tedy dovoluje volit takovou kombinaci řezných parametrů, aby se dosáhlo optimálního úběru a kvality.

VYVRTÁVÁNÍ

Nástroje a metody obrábění

Vyvrtávání má mnoho společného s vnitřním soustružením. Velký poloměr špičky nástroje sice zvyšuje spolehlivost procesu, ale může být i příčinou vibrací, a proto se doporučuje volit jej v rozmezí 0,2–0,4 mm. Pro omezení řezných sil je vhodné užívat nástroje s tenkým povlakem nebo nepovlakované, vždy s ostrým břitem. Vlivem nedostatečného záběru může rovněž docházet k vibracím, protože nástroj neřeže čistě, ale dře. Vznik příliš krátkých nebo tvrdých třísek může mít podobný následek. Vychýlení nástroje v radiálním směru je nežádoucí, protože dochází k nestabilním změnám hloubky řezu a tloušťky třísky a výsledkem je snížená stabilita obráběcího procesu. Vychýlení lze eliminovat buď pomocí zkušebního řezu, nebo jeho rozdělením na více částí. Vibrace vyvrtávacích nástrojů, pracujících při velkých otáčkách, může způsobit i nedokonalé vyvážení nástroje; v tom případě je potřeba provést jeho jemné dovyvážení.

Ing. Petr Borovan