Letos v Miláně představily společnosti DMG MORI a Schaeffler Technologies nový společný inovační projekt s názvem Obráběcí stroj 4.0, parafrázující (ale především detailněji rozvíjející) aktuální trend, známý jako Průmysl 4.0. Tento projekt byl prezentován jako „milník na cestě k na budoucnost orientované výrobě, zpracování a optimalizaci údržby“.

Letos v Miláně představily společnosti DMG MORI a Schaeffler Technologies nový společný inovační projekt s názvem Obráběcí stroj 4.0, parafrázující (ale především detailněji rozvíjející) aktuální trend, známý jako Průmysl 4.0. Tento projekt byl prezentován jako „milník na cestě k na budoucnost orientované výrobě, zpracování a optimalizaci údržby“.

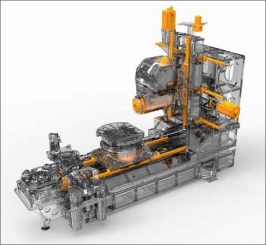

Vypočitatelná dostupnost výrobních prostředků patří mezi faktory, které rozhodují o realizaci kyberfyzických výrobních sítí. Proto bylo nutné se rovněž zaměřit na optimalizaci servisu a údržby, čímž se tyto obory, dosud spíše v pozadí, dostávají do popředí zájmu. To bylo také motivací vzniku spolupráce DMG MORI se Schaeffler Technologies a zahájení inovačního projektu Obráběcí stroj 4.0, který si zvolil jako konkrétní příklad soustružnicko-frézovací centrum DMC 80 FD duoBLOCK®.  V rámci tohoto projektu byl zmíněný obráběcí stroj osazen více než 60 senzory, které se nainstalovaly do všech základních komponent stroje. Spolu s dalšími (povinnými) informacemi o stavu, se všechna data z těchto čidel sbírají v reálném čase a analyzují pomocí speciálně vyvinutých algoritmů. Vyhodnocení těchto dat poskytuje kvalifikovaný náhled do pravděpodobného výskytu různých procesních a výrobních chyb. To poprvé v životě umožňuje uživatelům, aby přijali v předstihu cílená opatření tam, kde neplánované odstávky strojů mohou rychle snížit plánovanou kapacitu a způsobit velký časový skluz.

V rámci tohoto projektu byl zmíněný obráběcí stroj osazen více než 60 senzory, které se nainstalovaly do všech základních komponent stroje. Spolu s dalšími (povinnými) informacemi o stavu, se všechna data z těchto čidel sbírají v reálném čase a analyzují pomocí speciálně vyvinutých algoritmů. Vyhodnocení těchto dat poskytuje kvalifikovaný náhled do pravděpodobného výskytu různých procesních a výrobních chyb. To poprvé v životě umožňuje uživatelům, aby přijali v předstihu cílená opatření tam, kde neplánované odstávky strojů mohou rychle snížit plánovanou kapacitu a způsobit velký časový skluz.

Na stánku DMG MORI na EMO Milano 2015 měli návštěvníci poprvé možnost vidět na vlastní oči plnou implementaci uvedené teorie do každodenní obráběcí rutiny. Kromě významného snížení nákladů na údržbu a servis projekt potvrdil i velké energetické úspory a menší provozní náklady. Tento nový „znalostní systém“ vytváří základ pro udržitelnou optimalizaci procesů, produktů a strojů.

SPOLEČNÝ PROJEKT S ORIENTACÍ NA BUDOUCNOST

Průmysl 4.0 je žhavým tématem současnosti. Hlavním vytyčeným cílem 4. průmyslové revoluce je individualizovaná výroba produktů v digitalizovaných, decentralizovaných a samořídicích kyberfyzikálních výrobních systémech. Základem tohoto systému je, že každému zákazníkovi lze nabídnout customizovaný produkt, ten mu však bude dodán za podmínek, které platí v sériové výrobě, a v co nejkratší možné době. Tolik k vizím. Status quo ale, samozřejmě, vypadá úplně jinak. Dosud totiž nejsou stanovena ani základní pravidla pro takový systém, natož na celosvětové úrovni, která jsou ještě potřebnější. Společnosti DMG MORI a Schaeffler Technologies ale již nebyly ochotny déle čekat. V rámci svého inovačního projektu Obráběcí stroj 4.0 společně vyvinuly inteligentní stroj – soustružnicko-frézovací centrum DMC 80 FD duoBLOCK®. Vyrobily dva prototypy: jeden byl vystaven v Miláně a ten druhý je nainstalovaný ve výrobním závodě Schaeffler Hochstadt a zapojen do reálné každodenní sériové výroby. Přímo v expozici na EMO pak odesílal skutečná data, která umocnila dojem z celého stánku a verifikovala prezentované výsledky.

ÚSPĚŠNÉ SPOJENÍ MECHANIKY, ELEKTRONIKY A INFORMAČNÍCH TECHNOLOGIÍ Oba stroje mají identickou integrální koncepci Průmyslu 4.0, od snímačů až po cloud, která propojuje stávající technologie s novými možnostmi digitalizace a analýzy dat, a tudíž dovoluje těsnou souhru mechaniky, elektroniky a informačních technologií. Díky komplexní vybavenosti inteligentními senzory se provozní stav i data z výroby shromažďují kontinuálně v reálném čase a ukládají se a zpracovávají jak lokálně v systému CELOS®, tak i v cloudu. Kromě toho se shromážděné údaje analyzují v cloudu pomocí speciálně vyvinutých algoritmů s cílem prostřednictvím kvalifikovaných prognóz odhalit případné chyby nebo problémy ve výrobě. Tato stavová informace se pak přivádí zpět do stroje. Společnost DMG MORI vyvinula speciální aplikaci CELOS® APP – Analyzátor stavu. Funguje jako informační centrum v uživatelském prostředí ERGOline® s CELOS®, kde se všechny informace o stavu vizualizují a odkud operátor může okamžitě iniciovat veškeré nezbytné úkony.

Oba stroje mají identickou integrální koncepci Průmyslu 4.0, od snímačů až po cloud, která propojuje stávající technologie s novými možnostmi digitalizace a analýzy dat, a tudíž dovoluje těsnou souhru mechaniky, elektroniky a informačních technologií. Díky komplexní vybavenosti inteligentními senzory se provozní stav i data z výroby shromažďují kontinuálně v reálném čase a ukládají se a zpracovávají jak lokálně v systému CELOS®, tak i v cloudu. Kromě toho se shromážděné údaje analyzují v cloudu pomocí speciálně vyvinutých algoritmů s cílem prostřednictvím kvalifikovaných prognóz odhalit případné chyby nebo problémy ve výrobě. Tato stavová informace se pak přivádí zpět do stroje. Společnost DMG MORI vyvinula speciální aplikaci CELOS® APP – Analyzátor stavu. Funguje jako informační centrum v uživatelském prostředí ERGOline® s CELOS®, kde se všechny informace o stavu vizualizují a odkud operátor může okamžitě iniciovat veškeré nezbytné úkony.

MALÁ TOVÁRNA BUDOUCNOSTI V TOVÁRNĚ DNEŠKA

„Stroj DMC 80 FD duoBLOCK® patří k naprosté špičce high-end produktů,“ vysvětluje Alfred Geißler – generální ředitel závodu DECKEL MAHO Pfronten, který je v DMG MORI zodpovědný za inovační projekt Obráběcí stroj 4.0. A pokračuje: „Se svým paletovým výměníkem, velkým počtem nástrojů a komplexními schopnostmi až do 5osého souběžného frézování v kombinaci s pokročilým soustružením je tento stroj ideální pro reprezentativní dokumentaci využitelné hodnoty inteligence založené na integrovaných snímačích.“

ZÍSKANÉ Z PRAXE PRO POUŽITÍ V PRAXI

Nahlíženo z praktického hlediska, ještě ve větší míře to platí pro druhý stroj, nainstalovaný v závodě Schaeffler v Höchstadtu, jak vysvětluje manažer obchodní divize výrobních strojů ve společnosti Schaeffler Technologies Martin Schreiber: „S našimi produkty jsme jak systémovým partnerem mezinárodního konstruktérství obráběcích strojů, stejně tak jako uživatelem obráběcích strojů. Takže naše investice v novém DMC 80 FD duoBLOCK® vlastně spojila to, co je nezbytné s ohledem na budoucnost orientovaný vývoj. S tím, že jako uživatel nyní můžeme získávat důležité zkušenosti s inteligentním strojem přímo z továrního prostředí a poté, jako systémový dodavatel, je předat dál v plné kompetenci našim zákazníkům a partnerům.“

BENEFIT DODANÝ ZÁKAZNÍKOVI

„Prezentace benefitu pro zákazníky je hlavním cílem tohoto inovačního projektu,“ zdůrazňuje Alfred Geißler: „S Obráběcím strojem 4.0 ukazujeme, co již dnes lze skutečně implementovat, dáváme možnost skutečně zažít možnosti Průmyslu 4.0 a ukázat cesty, kterými mohou firmy vstoupit do digitalizovaného světa výroby tzv. na vlastní pěst.“

INTELIGENCE JAKO STANDARD

Skutečnost, že i jako obráběcí stroj 4.0 DMC 80 FD duoBLOCK® stále zůstává v zásadě normálním high-tech standardním strojem z portfolia DMG MORI, pomáhá budovat důvěru mezi uživateli. Alfred Geißler k tomu říká: „Celé řízení ani provoz se nijak neliší od standardního soustružnicko-frézovacího centra. To platí zejména pro uživatelské rozhraní CELOS ® jako centrum komunikace a organizace.“ Jedinými novými prvky jsou vnitřní síť stroje, ke které jsou připojeny všechny další senzory, aktuátory a vyhodnocovací jednotky, a aplikace CELOS® APP Stav Analyzer, ta funguje jako informační centrum na stroji.

Propojení v cloudu se provádí přes informační bránu. K zajištění výměny dat do řízení stroje s rozhraním CELOS® se používají jednak Profibus v PLC pro časově kritická a procesně relevantní data a také protokol OPC UA k interface Human-Machine (HMI).

ZNALOSTNÍ PŘIDANÁ HODNOTA

Celkem více než 60 dalších senzorů nepřetržitě měří vibrace, síly, teploty i tlaky na snímačově inteligentním stroji DMC 80 FD duoBLOCK ® a výsledky posílá do vyhodnocovací jednotky, přes kterou jsou informace zasílány do systému CELOS® a zpřístupněny v cloudu. To, že výsledky obou pilotních strojů se analyticky vyhodnocují v cloudu, ještě více zvyšuje kvalitu vytvářených předpovědí.

MAXIMÁLNÍ DOSTUPNOST

„Každý den a každá zjištěná odchylka od přednastavených standardních parametrů zvýší výpovědní hodnotu analýzy dat,“ slibuje Alfred Geißler. Algoritmy se trvale aktualizují na základě průběžného vyhodnocování dat, aby bylo možné odvodit stále cílenější informace o stavu a formulovat stále kvalifikovanější předpovědi výskytu. A Martin Schreiber zdůrazňuje: „To by nám mělo umožnit ještě více se přiblížit k maximální možné dostupnosti prostřednictvím inteligence stroje, čidel a vyhodnocování.“

Dále, podle Martina Schreibera, lepší dostupnost je výsledkem lepšího využití stroje a účinnějšího plánování údržby. „A nejen to,“ pokračuje Alfred Geissler, „celková přidaná obráběcí hodnota je vyšší díky četným možnostem vyplývajícím z procesu a optimalizace výroby. A co víc, díky popsané znalostní databázi je možné vyslovit spolehlivé předpovědi ohledně kvality obrobku během nebo spíše bezprostředně po vyrobení.“

SPOLUPRÁCE A PARTNERSTVÍ  Bylo zajímavé sledovat, jak zákazníci reagovali na inovační projekt Obráběcí stroj 4.0 přímo v Miláně a jak to bude dál. Prezentace na EMO byla milníkem ve vztazích mezi DMG MORI a Schaeffler Technologies, a to zejména s ohledem na těsnou partnerskou spolupráci mezi společnostmi, která se navázala v rámci tohoto projektu. „Nikdy by nebylo možné realizovat tak složitý úkol v tak krátkém čase a s tak vysokou (uskutečnitelnou) kvalitou, kdybychom pracovali každý sám,“ shrnuje Alfred Geißler. A Martin Schreiber zmiňuje i zákazníky: „Těsná provázanost mezi výrobci a dodavateli je jen začátek. Více než cokoli jiného Průmysl 4.0 potřebuje otevřené interakce mezi všemi zúčastněnými stranami v celém hodnotovém řetězci.“

Bylo zajímavé sledovat, jak zákazníci reagovali na inovační projekt Obráběcí stroj 4.0 přímo v Miláně a jak to bude dál. Prezentace na EMO byla milníkem ve vztazích mezi DMG MORI a Schaeffler Technologies, a to zejména s ohledem na těsnou partnerskou spolupráci mezi společnostmi, která se navázala v rámci tohoto projektu. „Nikdy by nebylo možné realizovat tak složitý úkol v tak krátkém čase a s tak vysokou (uskutečnitelnou) kvalitou, kdybychom pracovali každý sám,“ shrnuje Alfred Geißler. A Martin Schreiber zmiňuje i zákazníky: „Těsná provázanost mezi výrobci a dodavateli je jen začátek. Více než cokoli jiného Průmysl 4.0 potřebuje otevřené interakce mezi všemi zúčastněnými stranami v celém hodnotovém řetězci.“

OCHRANA A BEZPEČNOST DAT

Obě společnosti, DMG MORI i Schaeffler Technologies, jsou si plně vědomy, že další velkou výzvou budou otázky ochrany a bezpečnosti dat, které bude potřeba vyřešit, aby se dosáhlo elementární důvěry, tak důležité pro Průmysl 4.0. „Všichni jsme dobře obeznámeni s problematikou nakládání s citlivými údaji,“ všichni tvrdí unisono. „To je důvod, proč budeme dělat vše, co je v našich silách, abychom spolupracovali s uživateli a dalšími potenciálními partnery s cílem najít bezpečné komunikační prostředí,“ souhlasně tvrdí Alfred Geißler i Martin Schreiber.

Andrea Cejnarová