Tradiční mletí materiálů a surovin s sebou zpravidla přináší celou řadu úskalí a problémů. Řešení nabízí technologie kryogenního mletí, tedy zpracování při velmi nízkých teplotách.

Mnohé materiály jsou s výhodou používány v práškové formě. Příkladem jsou plasty, u nichž tato forma usnadňuje nebo umožňuje jejich recyklaci. Při mletí některých z nich však narážíme na obtíže způsobené jejich elasticitou, viskozitou, houževnatostí nebo tendencí se tavit. Patří k nim zejména termoplasty jako PA, TPU, EVA, PVC, PS, PE, PP, elastomery jako EPDM, SBR, NBR, FKM, dále vosky či přísady nátěrových hmot.

Další skupinou jsou koření, semena, potravinářské přísady a léčiva. Při jejich mletí narážíme nejčastěji na obtíže způsobené zvýšením teploty, ke kterému při mletí dochází. To vede ke ztrátě vůně a chuti v případě koření, jako je pepř, muškátový oříšek, zázvor, kardamom nebo hřebíček.

Dále může docházet ke spékání látek a zanášení mlýnu. V neposlední řadě je často nutné vypořádat se s rizikem oxidace a nebezpečím exploze práškového produktu.

Výhody kryogenního mletí

Těmto problémům se lze jednoduše vyhnout, pokud mletí probíhá za nízkých teplot. K ochlazení materiálu se používá kapalný dusík (–196 °C), kterým materiál ochladíme na teplotu, při níž dojde k jeho zkřehnutí. Následně je okamžitě dávkován do mlýna.

Na příkladu kaučuku SBR/NR demonstrujeme výhody kryogenního mletí oproti mletí za běžných podmínek: po ochlazení na přibližně −100 °C se SBR/NR dávkuje do nárazového mlýnu (např. kolíkový mlýn). Kapacita mlýnu se tím při nezměněném elektrickém příkonu zvýší až trojnásobně. Současně tak lze dosáhnout i výrazně vyšší jemnosti mletí a velmi úzké distribuce velikosti částic.

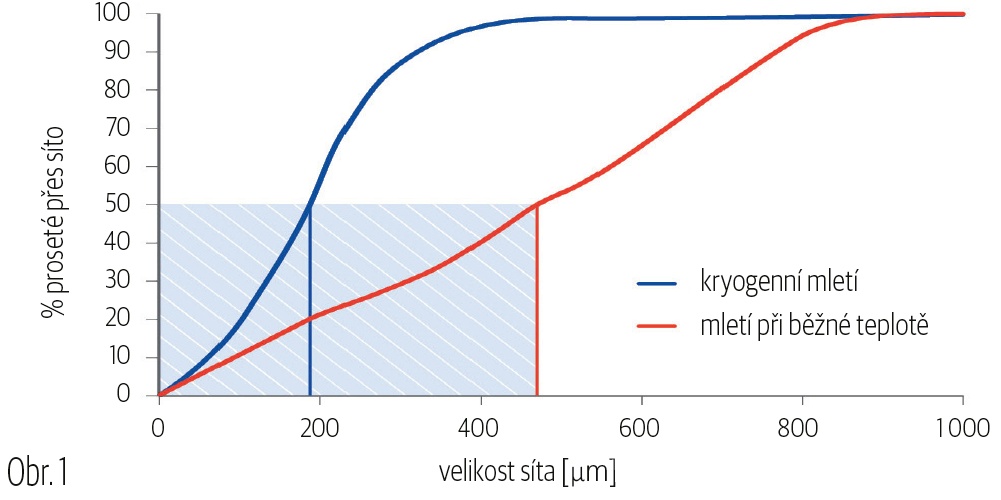

Graf na obr. 1 ukazuje rozdělení velikosti částic SBR/NR. Z křivek je patrné srovnání výsledků: hodnota D50 při mletí za běžné teploty činí cca 480 μm, zatímco při mletí po ochlazení dusíkem je hodnota dosahuje 180 μm. Specifická spotřeba kapalného dusíku závisí na druhu materiálu a požadované teplotě; v tomto případě činí přibližně 1 kg na 1 kg práškového produktu.

Kromě výrazného zvýšení výkonu mlýnu a lepších parametrů práškového produktu přinášejí nízké teploty další výhody. Zabraňují tavení a spékání materiálu, které jsou při mletí bez kryogenního chlazení časté a vedou k častému čištění a zkrácení životnosti zařízení. Některé materiály nelze bez chlazení rozemlít na požadovanou práškovou formu vůbec.

Další výhodou je vytvoření inertní atmosféry odpařením kapalného dusíku, která brání oxidaci namletého materiálu a vzniku explozivních směsí jemných částic.

Kryogenního mletí pro separaci kompozitních materiálů

Kryogenního mletí pro separaci kompozitních materiálů

Využitím standardních technik mletí je velice obtížné separovat jednotlivé složky kompozitních materiálů, kterými jsou např. vlákny vyztužené termoplasty (krytiny, hadice, nejrůznější vyztužené gumové výrobky apod.) nebo pokovené plastové díly (sanitární výrobky, automobilové díly apod.), viz obr. 2.

Aplikací kryogenních teplot je toto umožněno v důsledku rozdílných koeficientů teplotní roztažnosti a rozdílné křehkosti jednotlivých materiálů, kdy při samotném drcení či mletí dochází k oddělení jednotlivých typů materiálů. V následujícím kroku jsou pak jednotlivé složky separovány a mohou být opětovně využity — recyklovány.

Technologické řešení

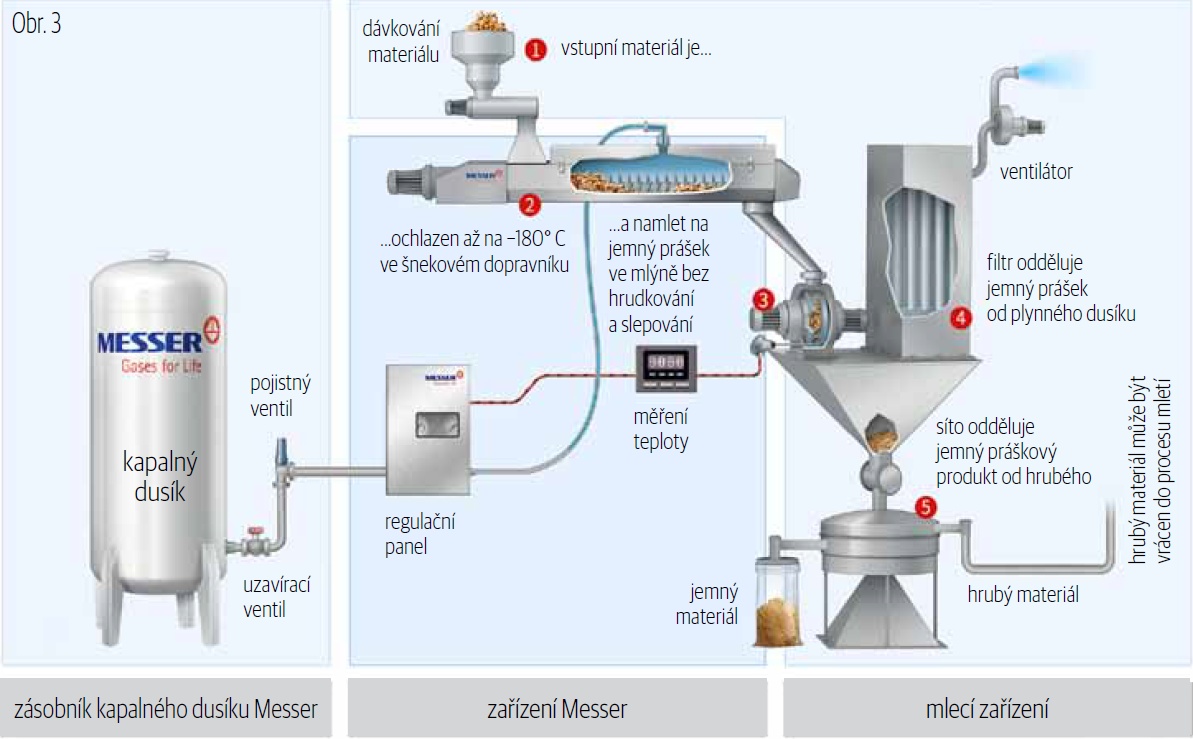

Materiál je dávkován do izolovaného šnekového dopravníku, kde je ochlazován rozprašováním kapalného dusíku po celé délce dopravníku tak, aby bylo dosaženo požadované teploty materiálu, který je následně veden do mlýna. Množství kapalného dusíku je regulováno na základě teploty v mlýnu. Schéma procesu je znázorněno na obr. 3.

Alternativně lze dusík dávkovat přímo do mlýna bez předchlazení materiálu. Tato možnost je využívána pro potlačení zahřívání, což vede k zajištění stability procesu mletí a zlepšení kvality produktu. Vzhledem k tomu, že však nedojde k prochlazení materiálu, nevede tato varianta k výraznému zvýšení výkonu mlýna jako v případě, kdy je materiál předchlazen.

Zařízení pro poloprovozní testy

Messer disponuje testovací laboratoří pro provádění poloprovozních testů kryogenního mletí se vzorky od zákazníků. Za tímto účelem je zde instalován protiběžný kolíkový mlýn o výkonu 5—200 kg/h (v závislosti na druhu a kvalitě materiálu). Dosahovaná velikost částic leží v rozsahu 20—800 μm. Mlýn je vybaven kryogenním zařízením, které je podobné provozním zařízením.

K dispozici je i řezací mlýn vybavený kryogenním chlazením, který se využívá v případě požadavku na větší velikost částic produktu.

Zařízení jsou vybavena měřicí technikou, která umožňuje během testu vyhodnotit všechny důležité parametry, jako jsou výkonnost mlýna, spotřeba elektrické energie a spotřeba kapalného dusíku.

Zpracované vzorky materiálů jsou po změření distribuce velikosti částic zaslány zpět k zákazníkovi. Na základě diskuse s ním se pak řeší odhad provozních a investičních nákladů v případě realizace trvalého provozu. Často je možné po určitých úpravách využít stávající mlýn a není tak vždy nutné kupovat nový. Tuto variantu je možné prověřit provedením zkušebního provozu kryogenního mletí přímo u zákazníka na jeho zařízení, kdy poskytneme a instalujeme kryogenní zařízení sestávající z izolovaného šnekového dopravníku, ventilů, řídicí jednotky dávkování dusíku, hadicového propojení a mobilního zásobníku kapalného dusíku.

Závěr

Kryogenní mletí je technologií s velkým potenciálem. S ohledem na rostoucí požadavky na kvalitu práškových produktů, čím dál větší tlak na recyklaci materiálů a na bezpečnost se dostává více do hledáčku mnoha společností působících v oblasti plastů, recyklace, chemie či potravinářství.

Společnosti Messer disponuje dlouholetými praktickými zkušenostmi a mnoha referencemi, díky čemuž přináší jistotu spolehlivého partnera. Rádi s vámi prodiskutujeme všechny aspekty týkající se kryogenních technologií a souvisejících dodávek kapalného dusíku nebo jiných technických plynů.