Vědci Fakulty strojní Technické univerzity v Liberci (FS TUL) jsou přesvědčeni, že laser může přinést výrazné úspory energií při tavení skla.

Sklářství, zejména tavicí proces, jenž v průměru spotřebuje 60 % energie z celého procesu výroby skla, je jedním z energeticky nejnáročnějších průmyslových odvětví. Běžné sklo, ploché či obalové, se taví při teplotě 1 450 °C, boritokřemičité až při teplotě až 1 630 °C a křemenné dokonce nad 2 000 °C. Energii ale potřebuje také postupné a pomalé chlazení skla v chladicích pecích, kde se snižuje vnitřní pnutí a zabraňuje se tak mechanickému znehodnocení u tavených a vytvarovaných sklářských výrobků. Energie je ovšem potřeba také na zpracování skla (pohon strojů a zařízení).

Dva hlavní energetické zdroje

Nejen český sklářský a bižuterní průmysl používá dva hlavní energetické zdroje: zemní plyn a elektrickou energii. Ve světě se používají také kapalná paliva, jako je lehký topný olej. Ve všech oblastech tavení ovšem dominuje zemní plyn, zatímco elektřina má převahu v oblasti zpracování skla s vysokými nároky na jakost utavené skloviny. Poměr plamenných pecí (plynných a na kapalná paliva) k elektrickým je ve světě 9 : 1. V České republice je tento poměr o něco příznivější.

Obecně platí, že teplota elektrické pece se oproti plamenným vytápěným především zemním plynem lépe řídí, jejich provoz je ale dražší. V celkové spotřebě energie je sklářství především vlivem energetické náročnosti tavení na špičce průmyslových odvětví na daný produkt.

V současné době nelze proces tavení nijak nahradit, přesto, nebo spíše právě proto se hledají cesty ke snižování měrné spotřeby energie. Plně se například uplatnila tepelná izolace pecí, zlepšila se regenerace tepla a mnohde byla instalována i zařízení k využití odpadního tepla spalin.

Úspora energie ve sklářství je i jedním z možných výsledků výzkumu na katedře sklářských strojů a robotiky FS TUL zaměřeného na využití laseru při tavení skla.

Kde se používá plynový plamen, může být i laser

Snaha snížit závislost průmyslu na zemním plynu je vedena nejen ekologickými důvody, ale i potřebou co nejvíce snížit závislost na dodávkách od nejistých a nevypočitatelných dodavatelů, jako je Rusko.

Snaha snížit závislost průmyslu na zemním plynu je vedena nejen ekologickými důvody, ale i potřebou co nejvíce snížit závislost na dodávkách od nejistých a nevypočitatelných dodavatelů, jako je Rusko.

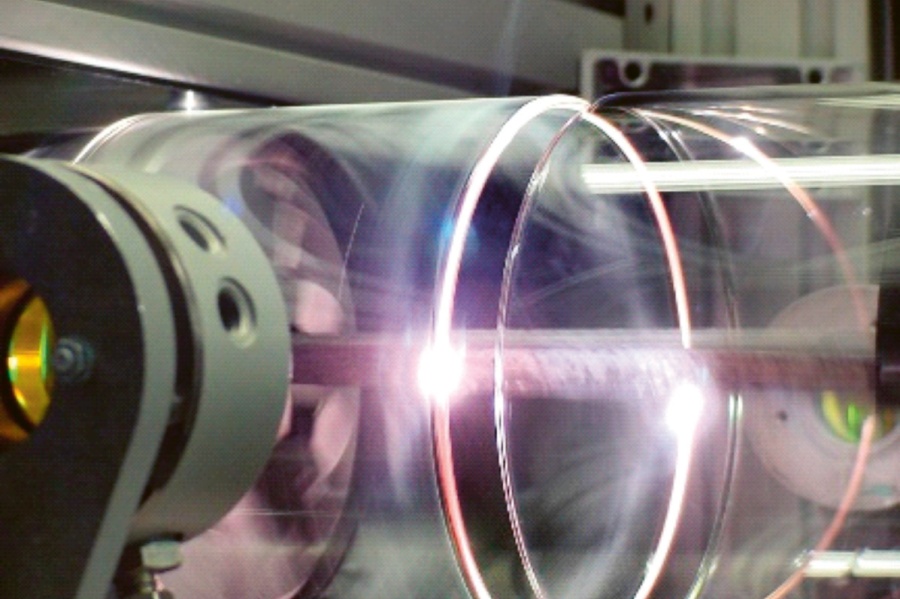

Podle vedoucího katedry sklářských strojů a robotiky docenta Vlastimila Hotaře je možné po staletí využívaný plamen v určitých technologických postupech nahradit laserem. „Mimo jiné se ukazuje, že laser může být v některých případech při tavení skla ekologickou alternativou zemního plynu. Laser je nutné samozřejmě připojit k elektrické síti, ale pokud ho napojíme na zelený zdroj energie, je jeho využití zajímavé i z hlediska udržitelnosti,“ konstatuje docent Hotař s tím, že vědecký tým na FS TUL se zaměřuje na využití ohřevu tak vysoce energetického zdroje, jako je laser, k ohřevu malého množství skla pro 3D tisk. Jde o postup, kdy se na rozdíl od dnešních technologií založených na zahřívání celého velkoobjemového tavicího agregátu taví jen aktuálně potřebné množství skla. Budoucnost je v tom, že se bude koncentrovaně zahřívat pouze potřebné množství suroviny na teplotu nutnou pro ohřev surovin k jejich chemickým reakcím.

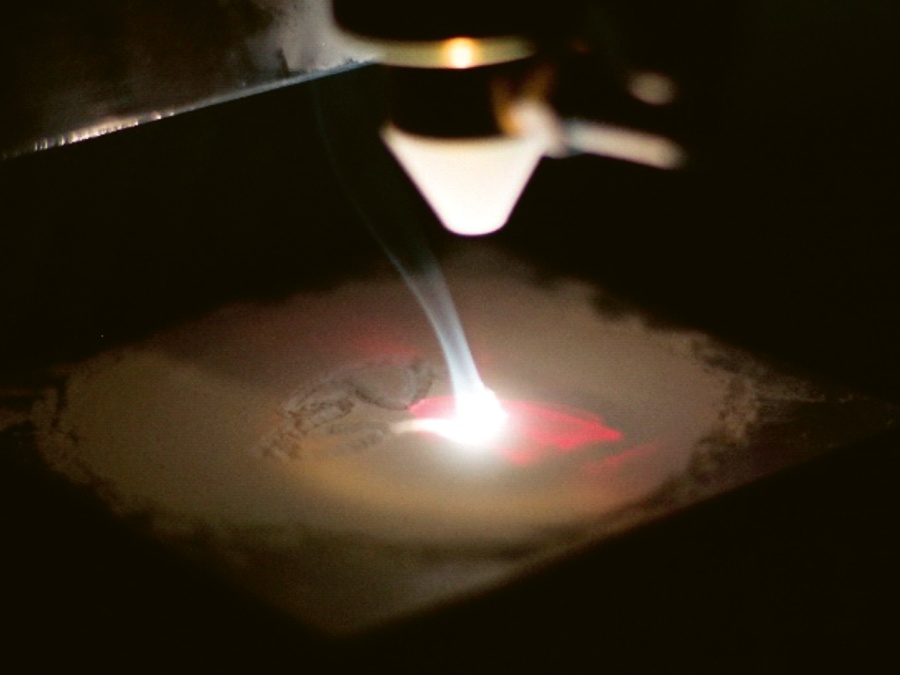

„Princip je možné nazývat jako mikrotavení, protože objemy utavené skloviny jsou velmi malé (pod 0,1 mm3). Takovéto množství může být při kontinuálním ohřevu využito na progresivní technologie 3D tisku a také na výrobu submikronových vláken a nanovláken. My se zabýváme technologií fúze z práškového lože (selektivní sintrování materiálu pomocí laseru — SLM — selective laser melting) a technologií přímého energetického nanášení (DED — directed energy deposition). Pro obě technologie jsme zkonstruovali tři vlastní unikátní zařízení pro experimenty v oblasti základního výzkumu,“ říká.

Využití laserů ve sklářství je ovšem technologií, která se vyvíjí. A musí se tedy počítat s tím, že všechny vyvíjené technologie jsou vždy nákladnější než ty, které už spolehlivě fungují. „Nicméně je to vyšší level a krok k možnosti automatizace, protože laser jednoznačně cílí přesněji a tepelnou energii přenáší koncentrovaně na konkrétní místo. A my se zabýváme technologiemi, kde by bylo možné plamen nahradit laserem už v současné době. Nabízí se to například pro dělení skel. Mám na mysli výrobu užitkového skla, jako jsou různé skleničky, kdy na horní straně po vyfouknutí zůstává takzvaná kopna, kterou je potřeba vždy odstranit. Dnes se to dělá tak, že se rozhraní mezi skleničkou a kopnou zaškrábne, pak zahřeje a při chladnutí vlivem vnitřního napětí na rozhraní praskne. Tady laser může plyn nahradit a dělení skel se tak výrazně zjednoduší. Některé firmy (např. Iprotec) již oddělování kopny laserem zkoušejí a postupně odstraňují počáteční technické problémy. Oddělování laserem například vyžaduje vyšší přesnost polohování výrobků než při ohřevu plamenem,“ popisuje docent Hotař.

Připouští, že dnes využití laseru ještě ekonomicky dobře nevychází, ale lasery zlevňují a přichází se s řešeními, která jejich nasazení zvýhodňují proti plamenu. Také úspory zemního plynu na hořácích díky využití laseru jsou podle něj v souladu s trendem minimalizace využití fosilních paliv.

Laser neprochází sklem, ale ohřívá objem

Chtít zpracovávat sklo světlem by se mohlo zdát jako bláznivý nápad s ohledem na to, že zjevnou vlastností skla je schopnost světlo propouštět. Převážně infračervené paprsky pevnolátkového laseru tudíž sklem jednoduše projdou. Pro mikrotavení skla se proto jako nejvhodnější ukazují lasery, které pracují na vlnové délce mimo transparentní okno skel a jejich surovin. Záření laseru pak neprochází sklem, ale ohřívá jeho povrch a následně i objem.

Pro samotné křemenné sklo je transparentní okno zhruba v rozsahu 155 až 5 000 nm, s modifikujícími oxidy se však toto okno zužuje. Jako vhodné se pak jeví lasery s vlnovou délkou pod 150 nm, což je oblast UV záření typu C, které je zdraví nebezpečné, a je proto nutno s nimi pracovat velmi opatrně. Navíc jsou tyto lasery hůře dostupné. Naopak nad vlnovou délkou 5 000 nm existují cenově dostupné lasery na bázi CO2. Zde se vlnová délka laserů pohybuje kolem 10 μm (10 000 nm).

Právě tento typ laseru používá vědecký tým FS TUL pro svůj současný výzkum a vývoj experimentálních pracovišť. „Výsledky výzkumu chceme publikovat v prestižních mezinárodních časopisech,“ zdůrazňuje docent Hotař.

Další použitelnou alternativou jsou USP lasery (ultrashort pulses, také UKP — ultrakrátké pulzy) s vlnovými délkami kolem 1 μm a kratšími, které lze použít pro zpracování i přes průhlednost skla díky nelineárním optickým efektům. Toho je dosaženo délkami pulzů v rozsahu piko- a femtosekund, které mohou dosahovat špiček pulzů až několika terrawattů. Tyto lasery jsou vhodné především pro dělení skla.

Využití laseru pro 3D tisk

Kromě tavení skla najde laser podle docenta Hotaře uplatnění i v nových a pokročilých aplikacích. Na katedře sklářských strojů a robotiky se v základním výzkumu zaměřili právě na 3D tisk skla s využitím laseru. To jsou velmi složité a permanentně na celém světě řešené technologie, které mají velký potenciál, ale zároveň i různá úskalí, jako je například problém s vnitřním pnutím a homogenním složením. Zásadním požadavkem je vytvořit transparentní sklo bez bublinek.

V současné době je při 3D tisku nejčastěji využívá technologie tzv. nepřímého získávání objektu, kdy se skleněné mikro- nebo nanočástice rozpustí v polymeru a následně je využito běžných technologií pro 3D tisk z plastů, jako je stereolitografie (SLA), kde se laserem nebo projektorem vytvrzuje tenká polymerní vrstva po vrstvě. Výsledkem je kompozit polymeru a skla. Nevýhodou je, že je následně z tzv. green body nutné odstranit polymer a sklo se pak musí sintrovat (spékat) při vysokých teplotách. To vede k relativně velkému smrštění a častému uzavření bublin uvnitř transparentního materiálu.

Dnes nejznámější způsob 3D tisku skla se provádí výtokem skleněné taveniny řízeně směrovaným po vrstvách do výsledného tvaru (je to jedna z technologií extruze). Tato technika se označuje jako G3DP (glass 3D printing).

„Vedle problémů s bublinkami, napětím ve skle a charakteristickou housenkovou strukturou výrobku je problém této technologie i v rychlosti, která je při průmyslové výrobě podstatná. Záleží samozřejmě na složení taveniny. Ve výzkumu je nutné vyřešit nastavení tepelných parametrů tak, aby se sklovina po výtoku neroztekla, a zároveň aby v trysce (výtokové misce) nezatuhla. Je to složitý proces, který zahrnuje i časově náročné zprovoznění takového zařízení,“ vysvětluje docent Hotař.

Zdůrazňuje zároveň velmi důležitý přesah výzkumu nad rámec liberecké univerzity, kdy liberečtí vědci na vývoji perspektivních technologií 3D tisku ze skla spolupracují s Ústavem fotoniky a elektroniky AV ČR a s Ústavem skla a keramiky na VŠCHT Praha.

„Předběžné poznatky ukazují zajímavý potenciál těchto technologií. Významným poznatkem je relativně nízká energie potřebná k utavení mikroobjemů, což ale odpovídá potřebným teoretickým energiím. Mikrotavení se tak stává zajímavých konceptem pro 3D tisk ze skla, ale i přípravu mikro- a nanovláken,“ dodává.

Lasery umožňují i výrobu inovativních produktů a nové způsoby zušlechtění

Teploty dosahované při použití laseru jsou mnohonásobně vyšší, než je tomu při použití plamene z fosilních paliv nebo elektrické energie. Energie laseru je nasměrovaná koncentrovaně na určité místo, ale paprsek může být různě široký. A nemusí být pouze bodový, může být i lineární, případně rozdělený na více paprsků (linií nebo bodů).

Laser na mikroúrovni pro tavení umožní podle docenta Hotaře například spojování více materiálů dohromady, ať to jsou skleněné materiály různého složení, ale třeba i spojení skla s kovy (využití se nabízí v oblasti medicíny nebo elektroniky), což stávající technologie neumožňují.

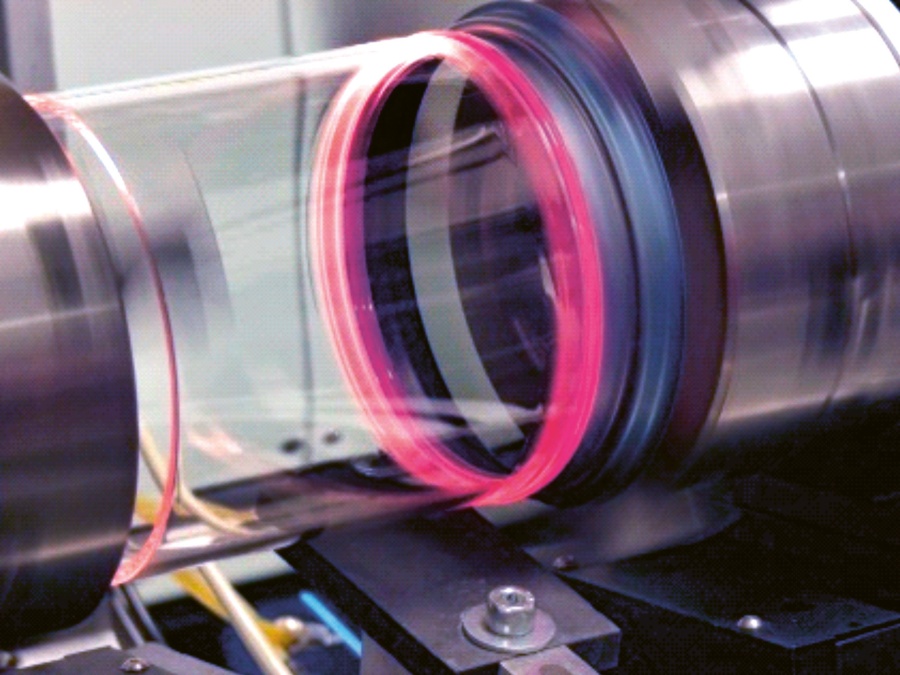

Na katedře v současné době ve spolupráci s německou společností IFW Jena také probíhají zkoušky toho, zda laser může nahradit rychlé mechanické dělení skleněných polotovarů — konkrétně třeba skleněných trubiček. Výsledkem by mohla být vyšší kvalita děleného polotovaru a následně i velké finanční úspory pramenící z náhrady mechanického dělení.

Laser dokáže také velmi pozitivně oslovit designéry, například při zušlechtění povrchu, které způsobuje difrakci světla [odchýlení světla od přímočarého směru šíření, které není způsobeno odrazem či lomem — pozn. red.] na laserem jemně strukturovaném povrchu skla. Při tomto procesu se z povrchu odstraňují skleněné částice, což vede ke značkovacímu efektu v celkovém obrazu díky změněným vlastnostem povrchu.

Ablací skleněných částic lze také vytvářet požadované topograf ie povrchu, a dosahovat tak tvarů čočky, volných tvarů, soustav čoček, prohlubní, kanálků atd. Existují dokonce postupy, při nichž lze značení a také ablaci provádět v samotném objemu skla, například za účelem vytvoření vnitřních kontur.

„Laser tak výrazně rozšiřuje i možnosti gravírování skla. Vzniká bezpočet možností a designů, kdy se i vysoce sofistikované fotografie a grafiky dají pomocí laseru zobrazit přímo na sklenice, lahve nebo i zrcadla. Jakékoliv provedení, které je možné vytisknout, může být také naneseno laserem na sklo nebo přímo do jeho objemu,“ vypočítává docent Hotař s tím, že laserové gravírování skla je v podstatě velmi snadné, protože v průběhu gravírování laserem je materiál přímo bodově exponován a nemusí být vytvořeny žádné šablony jako třeba u pískování.

Velmi dobře zavedeným procesem leštění povrchu je leštění teplem, které opět využívá laser CO2. Hlavní výhodou oproti leštění plynovým hořákem je absence tlaku plamene. V důsledku toho lze dosáhnout výrazně lepší kvality povrchu. Rozostřený laserový paprsek lokálně roztaví povrch, který je vyhlazen povrchovým napětím taveniny. To je možné u všech skleněných materiálů. Nutné je ale předehřátí, aby se zabránilo vzniku trhlin.

Opatrná reakce sklářských firem

Vzhledem k tomu, že dnes ještě náhrada plynu laserem ekonomicky dobře nevychází, je reakce sklářských firem opatrná. Ale jak zmíněno výše, lasery zlevňují a přichází se s řešeními, která jejich nasazení proti plamenu zvýhodňují.

„Osobně se domnívám, že přišel čas na změnu technologie kontinuálního tavení skla, protože základní, stále dnes používaná koncepce pecí s plamenným otopem je již více než 150 let stará [první skutečně kontinuální STA byl uveden do provozu v roce 1867 v Drážďanech Friedrichem Siemensem — pozn. red.]. A máme nové technologie, jako je tavení přímým průchodem elektrické energie, které se dnes rozšiřují. Nicméně laserové technologie by dokázaly sklo tavit efektivněji, lépe a rychleji. Myšlenka použití laserů znamená kompletní změnu systému tavení a je to zatím jen vize do budoucna. Není to jen proto, že sklářské firmy jsou dost konzervativní, ale také proto, že vývoj nových technologií bude drahý a žádná, ani velká, sklářská firma ho nemůže sama financovat. Ani přestavba pecí nebude rychlá. Když se s poměrně velkými náklady postaví tavicí agregát, počítá se s jeho životností od 5 do 15 let a málokdo by chtěl fungující agregát vyměnit. Šance pro nové technologie se bude odvíjet od postupného vyřazování starých agregátů, přičemž rozhodující slovo budou mít majitelé skláren,“ zdůvodňuje docent Hotař s přesvědčením, že takový posun bude k lepšímu.

Tematika nových technologií zaujala na mezinárodní konferenci

Tematika laseru jako alternativy pro plyn ovšem zaujala účastníky 16. ročníku mezinárodní konference Sklářské stroje, kterou katedra v závěru loňského roku uspořádala společně s Českou sklářskou společností v roce, kdy uplynulo 60 let od založení katedry a 70 let od založení Fakulty strojní TUL.

Témat bylo mnoho. Kromě aplikací laserů v různých technologiích to byly především nové technologie, kontrolní zařízení, numerické simulace, obrábění skla na CNC strojích, 3D tisk skla, nové kovy ve sklářském průmyslu nebo povrchové vrstvy na skla. Konferencí napříč ovšem rezonovalo téma úspory energií ve sklářství, které se hledají nejen ve snižování spotřeby energií, ale také v minimalizaci střepů a maximalizaci prodaných výrobků, což představuje vedle energií také úsporu suroviny. Konference se koná pravidelně každé tři roky.