Neodmyslitelnou součástí postupů, používaných v moderním průmyslu, se staly laserové technologie. Řada z nich je důvěrně známa a pro jejich využití se nabízejí sériově dodávaná zařízení; za všechny takové lze jmenovat produktivní popis rovinných či tvarově zakřivených ploch. I jiné slibují vysoký potenciál zvyšování produktivity či možnosti, které jsou jinými technologiemi realizovatelné jen těžko. Jejich efektivní zavedení však vyžaduje specifické znalosti či rozsáhlé zkoušky.

V současné době takovéto způsoby využívání laseru pro průmyslové aplikace zahrnují kombinace laseru a třískového obrábění na jednom stroji (struktury vytvářené na upnutém dílci pomocí laseru nebo jeho tepelné zpracování laserovým paprskem), vyřezávání tenkých fólií a plechů z korozivzdorných či těžkoobrobitelných materiálů, texturování strojních součástí z důvodu jejich funkce (např. dutiny vstřikovacích forem) nebo identifikace (vytváření QR kódů). Dále svařování korozivzdorných ocelí či Ti slitin nebo složitých tvarů termoplastů, a konečně mikroobrábění či gravírování.

Úspěšné nasazení těchto technologií si vyžaduje zobecnění výzkumně – vývojových poznatků (například znalost vlivu parametrů laserového paprsku na výsledek operace v konkrétním materiálu), jejich promítnutí do konkrétních průmyslových řešení, ověření systematickými a často nákladnými zkouškami. A také kvalitní zpětnou vazbu mezi uživatelem a vývojovým pracovištěm. Efektivní zavedení progresivních laserových technologií je těmito aktivitami přímo podmíněna.

APLIKOVANÝ VÝZKUM

Stranou zájmu Výzkumného centra pro strojírenskou výrobní techniku a technologii (RCMT) proto nezůstává ani problematika progresivních laserových technologií. V rámci specifického vysokoškolského výzkumu probíhají práce, související s ověřováním vlastností vybraných typů laserů a jejich vhodnosti pro konkrétní aplikace. Získané znalosti jsou následně využívány při aplikovaném výzkumu zhotovování cílených úprav povrchů, nanášení otěruvzdorných povlaků a svařování korozivzdorných, těžkoobrobitelných a obdobných materiálů.

Vybraní odborníci skupiny Technologie spolu s pracovníky jiných výzkumných organizací a specialisty koncových uživatelů z průmyslové sféry (např. z Výzkumného ústavu textilních strojů či Hofmeister, viz str. 8) spolupracují na řešení projektu Progresivní laserové technologie, který probíhá v letech 2014 až 2017 a je spolufinancován Technologickou agenturou ČR. Projekt si klade za cíl zvyšovat konkurenceschopnost koncových uživatelů high-tech laserových technologií především využíváním výsledků aplikovaného výzkumu. V souladu s požadavky uživatelů je pozornost věnována především mikroobrábění a plošnému či tvarovému obrábění těžkoobrobitelných materiálů a zpracování vybraných termoplastů.

VYBRANÉ PRÁCE REALIZOVANÉ V RCMT

Hlavní náplní práce RCMT pro konečné uživatele je návrh technologie pro nový provoz nebo odladění a optimalizace technologie stávající. Své místo zde má i poradenství či malosériová zakázková výroba a výroba prototypů s využitím řezání, sváření, navařování, popisování, gravírování a tepelného zpracování, prováděné laserovými technologiemi.

MIKROSTRUKTUROVÁNÍ POVRCHU A CÍLENÉ ÚPRAVY VLASTNOSTÍ POVRCHU DÍLCŮ  V rámci výzkumu byly prověřovány možnosti laserového paprsku při povrchových úpravách kovových materiálů. K tomu účelu byla provedena řada experimentů s tepelným zpracováním pružinové Si-Cr oceli ČSN 14260, vysoce legované chromové oceli ČSN 19436 a hliníkové slitiny AlCu4Mg1. Mechanické vlastnosti materiálu před i po provedeném tepelném zpracování byly vyhodnocovány pomocí metalograf ických metod, statických zkoušek tahem i zkouškami únavových vlastností. Byla prokázána možnost žádoucího zlepšení protichůdných vlastností materiálu, např. tvrdost/houževnatost.

V rámci výzkumu byly prověřovány možnosti laserového paprsku při povrchových úpravách kovových materiálů. K tomu účelu byla provedena řada experimentů s tepelným zpracováním pružinové Si-Cr oceli ČSN 14260, vysoce legované chromové oceli ČSN 19436 a hliníkové slitiny AlCu4Mg1. Mechanické vlastnosti materiálu před i po provedeném tepelném zpracování byly vyhodnocovány pomocí metalograf ických metod, statických zkoušek tahem i zkouškami únavových vlastností. Byla prokázána možnost žádoucího zlepšení protichůdných vlastností materiálu, např. tvrdost/houževnatost.

Se stejným cílem byly prováděny experimenty s lokálním navařováním povrchové vrstvy z prášku vysoce legovaných materiálů (ocel ČSN 12496) pomocí koaxiální navařovací hlavy vlastní konstrukce (obr. 1) a zkoumána optimální dosažitelná tvrdost povrchu a soudružnost návaru se substrátem. Součástí výzkumu byly i experimenty se zjišťováním tribologických vlastností povrchu, texturovaného pomocí laserového paprsku. Všechny tyto metody prokázaly možnost zvýšení užitných vlastností náročných tvářecích a lisovacích nástrojů včetně forem.

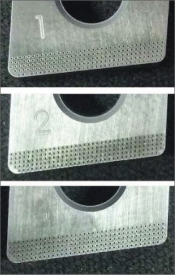

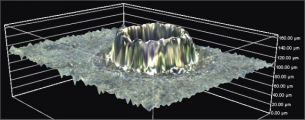

LASEROVÉ VRTÁNÍ MIKROOTVORŮ  Cílem výzkumu bylo najít produktivní metodu zhotovení řady drobných otvorů v obtížně opracovatelných materiálech, určit vhodnou aplikaci s vysokým přínosem a jejich postupné dolaďování do stádia průmyslového využití. Pro výzkum se využil diodami buzený laser Nd:YAG zařízení LD50s firmy Medicom (max. výkon 50 W, frekvence max. 50 kHz, délka pulzu 120 ns, stopa v ohnisku 0,1 mm). Prvou zkoumanou aplikací bylo zhotovení rastru mikrootvorů (ø 0,1 × 0,2 mm) na čelech vyměnitelných břitových destiček ze slinutého karbidu. Tyto otvory (obr. 2) mohou zadržovat procesní kapalinu během obrábění, a tím zlepšit třecí a tepelné vlastnosti povrchu nástroje. V rámci výzkumu byl pozorován vliv parametrů paprsku na rychlost procesu, geometrii otvoru a jakost jeho nejbližšího okolí; doba na zhotovení uvedeného rastru činí zhruba 15 s. Výron materiálu, resp. tvorba otřepu nad rovinou čela VBD (obr. 3), daný zvolenou

Cílem výzkumu bylo najít produktivní metodu zhotovení řady drobných otvorů v obtížně opracovatelných materiálech, určit vhodnou aplikaci s vysokým přínosem a jejich postupné dolaďování do stádia průmyslového využití. Pro výzkum se využil diodami buzený laser Nd:YAG zařízení LD50s firmy Medicom (max. výkon 50 W, frekvence max. 50 kHz, délka pulzu 120 ns, stopa v ohnisku 0,1 mm). Prvou zkoumanou aplikací bylo zhotovení rastru mikrootvorů (ø 0,1 × 0,2 mm) na čelech vyměnitelných břitových destiček ze slinutého karbidu. Tyto otvory (obr. 2) mohou zadržovat procesní kapalinu během obrábění, a tím zlepšit třecí a tepelné vlastnosti povrchu nástroje. V rámci výzkumu byl pozorován vliv parametrů paprsku na rychlost procesu, geometrii otvoru a jakost jeho nejbližšího okolí; doba na zhotovení uvedeného rastru činí zhruba 15 s. Výron materiálu, resp. tvorba otřepu nad rovinou čela VBD (obr. 3), daný zvolenou  technologií, je pro účel použití naprosto nevyhovující a bylo nutno najít cestu k jeho odstranění, aby nedošlo k degradaci hotového otvoru. Výsledky tohoto výzkumu tak otevírají cesty k hledání dalších možností při opracování těžkoobrobitelných materiálů. Druhou aplikací bylo zhotovení řady 99 průběžných otvorů

technologií, je pro účel použití naprosto nevyhovující a bylo nutno najít cestu k jeho odstranění, aby nedošlo k degradaci hotového otvoru. Výsledky tohoto výzkumu tak otevírají cesty k hledání dalších možností při opracování těžkoobrobitelných materiálů. Druhou aplikací bylo zhotovení řady 99 průběžných otvorů

ø 0,1 × 1,0 mm do těla trubičky z korozivzdorné oceli ČSN 17240. Odladěním parametrů paprsku bylo dosaženo nejen vyhovující produktivity, ale i optimálního poměru velikosti otvoru na vstupu i na výstupu s ohledem na funkci zhotovených otvorů. Protože se jedná o průběžné otvory, sloužící k odvětrávání, bylo nutno řešit i jejich spolehlivé čištění.

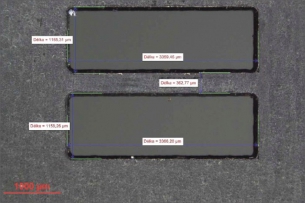

TECHNOLOGIE ZHOTOVOVÁNÍ VÝŘEZŮ V TENKÝCH PLOCHÝCH DÍLCÍCH  V rámci aplikovaného výzkumu byla řešena technologie zhotovení matice přesných otvorů

V rámci aplikovaného výzkumu byla řešena technologie zhotovení matice přesných otvorů

3,3 +/–0,01 × 1,22 +/– 0,005 mm v těle tenkostěnného válcovitého dílce, zhotoveného z pyrolytického uhlíku s tloušťkou stěny 0,2 – 0,6 mm (obr. 4). Dosažení požadované produktivity zhotovení matice otvorů v rámci předepsané tolerance bylo vyřešeno nalezením optimálních parametrů laserového paprsku a počtu jeho přejezdů, nutných pro vyříznutí každého otvoru. Byla stanovena optimální dráha paprsku pro kompenzaci velikosti opalu, která spolu s parametry paprsku určuje dosahovanou geometrickou přesnost otvoru. Tyto parametry ovlivňují optimální dobu zhotovení jednoho výřezu, která činí zhruba 1,5 s a je výrazně ovlivněna měnící se tloušťkou vzorku, která si vyžaduje různý počet přejezdů. Potřebná čistota zhotovených otvorů, resp. dílce je zajištěna ultrazvukovou čističkou FinnSonic o 30 kHz.

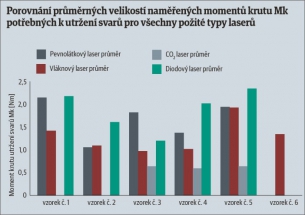

SVAŘOVÁNÍ TERMOSETŮ Tento vybraný úkol byl řešen na základě konkrétního požadavku subdodavatele pro automobilový průmysl, a proto bylo nutno zvolit technologii svařování pro sériovou výrobu, navrhnout vhodný typ laseru s ohledem na požadované vlastnosti svaru (obr. 5) a optimální umístění jednotlivých svarů včetně jejich velikosti. Z těchto důvodů musela vzájemná spolupráce začít již ve fázi návrhu celé komponenty. Nedílnou součástí prací byly i ověřovací testy, které s ohledem na kvalitu svaru a její opakovatelnost, jakož i na cenu pořizovaného zařízení, potvrdily coby optimální diodový laser a ověřily jak účelnost konstrukčních změn komponenty, tak navrženou technologii.

Tento vybraný úkol byl řešen na základě konkrétního požadavku subdodavatele pro automobilový průmysl, a proto bylo nutno zvolit technologii svařování pro sériovou výrobu, navrhnout vhodný typ laseru s ohledem na požadované vlastnosti svaru (obr. 5) a optimální umístění jednotlivých svarů včetně jejich velikosti. Z těchto důvodů musela vzájemná spolupráce začít již ve fázi návrhu celé komponenty. Nedílnou součástí prací byly i ověřovací testy, které s ohledem na kvalitu svaru a její opakovatelnost, jakož i na cenu pořizovaného zařízení, potvrdily coby optimální diodový laser a ověřily jak účelnost konstrukčních změn komponenty, tak navrženou technologii.

Svařování kovových materiálů, řešené v RCMT, zahrnuje výzkum svařování konstrukčních, a korozivzdorných ocelí, Al a Cu slitin a jejich kombinací v průmyslových aplikacích včetně optimalizace procesu z hlediska pevnosti spoje pro procesy v rozsahu do 1 kW. S pomocí výpočetního softwaru ANSYS 10 je možné i provedení numerické simulace vzniklých napěťových a teplotních polí.

Volba strategie obrábění laserovým paprskem není jednoduchá pro toho, kdo nedisponuje potřebnými znalostmi a zkušenostmi. Své zkušenosti i znalosti proto nabízejí kvalifikovaní a kompetentní odborníci RCMT, schopní uživatelům ušetřit provádění jinak nutných, ale časově i nákladově náročných experimentů.

Ing. Petr Borovan