Dnešní kapitola stručně poukazuje na zadání, které bylo připraveno v brněnském Technologickém a aplikačním centru Siemens na FSI VUT v Brně. Toto zadání vypracovávali studenti středních škol na MSV v Brně (na stánku firmy Siemens v pavilonu A) formou soutěže. Měli tak možnost porovnat své znalosti v programování řídicího systému Sinumerik nejen se svými spolužáky, ale poněvadž bylo ve finále vybráno i celkové nejlepší řešení, dalo by se hovořit i o srovnání znalostí studentů (ve schopnosti naprogramovat níže charakterizovanou součást) mezi jednotlivými zúčastněnými středními školami. V tomto seriálu je však vhodnější jen sumarizovat nejčastější „chyby“, které se v jednotlivých řešeních vyskytovaly, a pokusit se je do budoucna eliminovat.

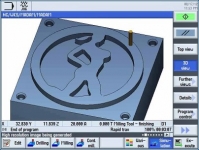

Zjednodušené zadání zní: navrhněte postup výroby součásti naznačené na obr. 1 až 3 (polotovar rozměr 100 x 100 x 40 mm, Ebazell 80 – „umělé dřevo“) a vytvořte program pro CNC frézovací stroj. NC program vytvořte metodou dílensky orien tovaného programování v softwaru Sinu- Train – ShopMill (Sinumerik 840D). Pro jednotlivé frézovací a vrtací operace použijte jen nástrojové vybavení uložené v databázi řezných nástrojů systému ShopMill a řezné podmínky k jednotlivým nástrojům a operacím volte dle vlastních zkušeností (hodnoty drsnosti povrchů nejsou předepsány).

Při programování věnujte pozornost:

- zarovnání čelní plochy součásti

- frézování kruhového ostrůvku

- navrtávání, vrtání a sražení hran otvorů

- technologii frézování čtyř kapes, jejichž konturové křivky jsou k dispozici v připraveném souboru (lze je nalézt na jednotlivých soutěžních PC v manažeru programů ShopMillu)

- sražení hran jednotlivých vyráběných konstrukčních prvků.

Zahájení práce spočívá v otevření souboru, kde jsou již nyní připraveny čtyři konturové křivky (viz obr. 2 – jedna z předem připravených konturových křivek). Tento soubor je nutno v následujícím čase (1,5 hod.) doplnit o další bloky (programové řádky) tak, aby byla připravena výroba celé součásti naznačené na obr. 3. Ke všem čtyřem předem připraveným křivkám je nutno doplnit bloky obsahující technologické informace pro frézování kapes. Jednotlivé kapsy frézujte do hloubky 5 mm. Při vyplňování dialogových oken pro hrubování a zbytkové obrábění těchto čtyř kapes předepisujte přídavek 0,05 mm, který je určen pro následující dokončování stěn těchto kapes.

Seznam nástrojového vybavení:

- frézovací hlava průměr 60 mm (s uspořádáním destiček pro frézování do rohu – kapa r = 90°; pro zarovnání čelní plochy a pro frézování kruhového ostrůvku hrubováním i pro jeho dokončování)

- strojní navrtávák průměr 12 mm s vrcholovým úhlem 90°

- vrták např. průměr 6 mm pro vrtání čtyř otvorů v rozích čtvercového polotovaru

- hrubovací fréza na kapsy průměr 10 mm

- hrubovací fréza průměru 3 mm pro zbytkové hrubování kapes

- dokončovací fréza průměru 3 mm pro dokončení kapes

- fréza na srážení hran 0,5 x 45° průměru max. cca 12 mm.

Zadání tedy známe. Nyní by bylo možno věnovat pozornost postupu NC programování, avšak pokusíme se na danou problematiku nahlédnout trochu z jiného směru. Poněvadž „chybami“ jiných se můžeme mnohdy hodně naučit, nebo se těmto chybám alespoň včas vyhnout, je v následujícím odstavci uveden přehled alespoň těch nejčastějších „studentských prohřešků“.

- časté výměny řezných nástrojů: Ne vždy je nutno např. kapsu vyhrubovat, zbytkově dohrubovat a hned dokončit. V NC programu sice taková skupinka vypadá pěkně, z pohledu častých výměn nástrojů je však takový program zbytečně časově náročný. Zpravidla je vhodnější naráz vyhrubovat typově podobné kapsy jedním typem nástroje a až následně je např. dokončit nástrojem dalším. (Pozn.: Technologie zbytkového hrubování kapsy (viz např. obr. 2) však vyžaduje, aby v ShopMillu byly zřetězeny bloky kontura, hrubovací operace frézou průměr 10 mm a strategie zbytkového hrubování frézou průměr 3 mm.)

- používání strategie pro hluboké vrtání: Pro otvory průměru 6 mm vrtané do hloubky 5 mm v materiálu nazývaném „umělé dřevo“ (např. Ebazell 80) není nutné programovat cyklus pro hluboké vrtání.

- velikost hloubky řezu a šířky záběru: Nepřiměřeně malé hodnoty radiálního a axiálního záběru řezného nástroje neúměrně prodlužují strojní čas, čímž by v reálné výrobě zbytečně vzrostly výrobní náklady. Při hodnocení vypracovaných zadání tedy bylo přihlíženo k voleným hodnotám např. hloubky řezu a naprogramované hodnoty 1 až 2 mm pro frézování kapes v „umělém dřevě“ byly považovány za chybu.

- celkový strojní čas cca 13 hod: Velmi častým překlepem v editoru ShopMill řídicího systému Sinumerik je záměna jednotek u vepisované hodnoty posuvu na zub s hodnotou posuvu za minutu. Grafická simulace obrábění však umožňuje sledovat hodnotu výsledného času obrábění součásti. Tuto chybu je tedy poměrně snadné eliminovat.

- hrubování rozměrných kapes s malými rádiusy v rozích: Při hrubování kapes není jediným rozhodujícím faktorem pro volbu průměru řezného nástroje nejmenší rádius v rohu této kapsy. Efektivního hrubování mnohdy dosáhneme nástrojem velkého průměru a následným dohrubováním zbytkového materiálu (nástrojem menšího průměru) jen v oblastech, kam se předchozí řezný nástroj kvůli svému průměru nedostal.

- dokončovací frézování kapes: Z pohledu technologie frézování je výrazný rozdíl, zda nejprve běžnými cykly naprogramujeme dokončení stěny kapsy, nebo dokončení dna kapsy. Tyto dva cykly obsahují rozdílné parametry. (Pozn.: Této problematice bude ještě detailněji věnována pozornost v některé z volně navazujících kapitol tohoto seriálu.)

- referenční rovina pro vrtání: Náčrt na obr. 1 ukazuje, že otvory mají být vrtány ze souřadnice Z = –5 mm. Velmi často však bylo vztahováno vrtání k souřadnici Z = 0 mm.

A tak podobně. O tom však až někdy příště.

Ing. Aleš Polzer, Ph.D.

Článek vznikl za spolupráce ÚST, FSI VUT v Brně s firmou Siemens s. r. o.

![]()

![]()

![]()