Akademie CNC obrábění (82)

V jednotlivých odstavcích dnešního informativního příkladu je věnována pozornost pětiosému obrábění a možnostem programování lopatek (turbín). Pro přiblížení této problematiky bude opět použit CAM software PowerMILL, poněvadž tento software dostupný na českém trhu umožňuje prakticky automatické obrábění lopatek a celých oběžných kol.

Moderní algoritmy výpočtů jednotlivých strategií postupně zefektivňují práci programátorů, vedou k tvorbě drah pro přesnější frézování tvarově komplikovaných povrchů a v dnešní době dokonce systémy dovedou i částečně eliminovat nepřesnosti zkonstruovaných tvarových ploch či celých grafických 3D modelů. Obecně je možno konstatovat, že pětiosé CNC frézování je již dlouhá léta používáno v různých odvětvích, z nichž nejvýznamnější jsou patrně oblasti leteckého a automobilového průmyslu, ale postupně se výhody aplikace tzv. víceosého obrábění dostávají i do oblasti produkce nástrojáren a mnoha dalších firem.

Obr. 1: Dialogové okno hrubovací strategie

Obr. 2: Dialogové okno pro dokončení středu

Obr. 3: Dialogové okno pro dokončení lopatky

Za jednu z hlavních výhod víceosého frézování je možno považovat úsporu času a mnohdy i zvýšení přesnosti či stupně automatizace při obrábění složitých tvarových povrchů na jedno upnutí. Jednou z dalších výhod je však i možnost použití menšího vyložení frézovacího nástroje a dosažení kvalitnějších povrchů. Je však vhodné upozornit, že existují dvě základní metody pětiosého frézování: tzv. frézování s polohováním a souvislé frézování. Pětiosé frézování s polohováním je vhodné pro frézování jednoduchých hlubokých kapes, mnohdy umožňuje kratší vyložení nástrojů, může vést k bezpečnějšímu a přesnějšímu obrábění, umožňuje obrábění podkosů a může zkracovat výrobní časy díky jednomu ustavení polotovaru. Tento způsob třískového obrábění je však založen na principu běžného tříosého obrábění, poněvadž po změně polohy (pootočení) polotovaru, při které nedochází k odebírání materiálu formou třísek, je tato nová poloha obrobku zaaretována a následně dochází k tříosému obrábění. Celý proces je možno opakovat a zajistit tak efektivní dokončování nebo i odebrání velkého množství přebytečného materiálu hrubováním, které by jinak muselo být realizováno s ručním otočením obrobku. Přidané rotační osy sice snižují tuhost celé soustavy (S-N-O), což se projevuje především u hrubovacího frézování, ale eliminací ruční manipulace můžou u řady součástí celkový výrobní čas zkrátit.

Pětiosé souvislé frézování je vhodné pro frézování jednoduchých i tvarově komplikovaných hlubokých kapes a rohů, je „ideální“ pro profilování tvarů, umožňuje ještě kratší vyložení řezných nástrojů, umožňuje aplikovat strategie pro frézování bokem či s konstantním odklonem řezného nástroje od normály plochy v daném kontaktním bodě, umožňuje automatické zabránění kolizi bezpečným odklonem sestavy řezného nástroje (řezná část nástroje, jeho upínací část, upínač), čímž plně kontroluje kolizní stavy atd. Tento proces obrábění je totiž založen na souvislé změně polohy řezného nástroje nejen pomocí lineárních, ale i rotačních os v průběnu oddělování třísek.

Výrobu lopatek je však možno považovat za velmi specifickou oblast výše naznačeného souvislého pětiosého obrábění. V softwaru PowerMILL je proto k dispozici skupina specializovaných strategií, ale použít je možno i celou řadu dalších běžněji užívaných strategií a funkcí tohoto softwaru (viz orientační přehled uvedený v kapitole č. 80).

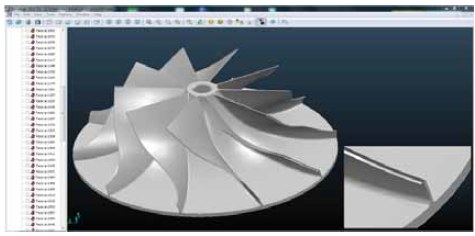

Obr. 4: Model lopatkového kola v softwaru Exchange

Dialogová okna všech tří specializova ných strategií pro obrábění lopatek (obr. 1–3) jsou založena na definici jednotlivých komponent 3D grafického modelu. Přestože model zpravidla vznikne v CAD softwaru jako plošný model či těleso, musí programátor v PowerMILLu vytvořit cca 6 hladin, do kterých vloží jednotlivé komponenty, např. pro levou lopatku (jedna hladina), pravou lopatku (druhá hladina), mezilopatku (třetí hladina) atd. Poté již jen hladiny vloží do aktivního dialogového okna a definuje i ostatní „běžné“ technologické náležitosti, které jsou vepisovatelné v jednotlivých položkách stromové struktury dialogového okna obráběcí strategie, a může nechat proběhnout výpočet dráhy zvoleného řezného nástroje.

Přestože výše naznačené možnosti NC programování jsou poměrně jednoduchou záležitostí, je nutno ještě upozornit např. na problematiku přenosu datových souborů mezi CAD a CAM softwary. Jak naznačuje obr. 4, může při přenosu dat i prostřednictvím specializovaného softwaru dojít např. k neopravitelnému rozpadu grafického 3D modelu (viz detail na obr. 4), ale o tom, jak tento drobný problém vyřešit, až někdy příště.

Ing. Aleš Polzer, Ph.D. Článek vznikl za spolupráce ÚST, FSI VUT v Brně s redakcí Technického týdeníku.