Dnešní informativní příklad věnuje pozornost skupině tří strategií, které jsou určeny pro frézování kanálků (1. Hrubování kanálku; 2. Dokončení kanálku odvrtáním; 3. Dokončení kanálku spirálou). Tyto obráběcí strategie je sice možno zařadit mezi speciální, jsou však s pomocí CAM softwaru programovatelné „běžným“ způsobem (pozn.: platí pro software PowerMILL).

Obr. 1: Dialogové okno hrubovací strategie

Obr. 2: Dialogové okno pro dokončení spirálou

Obr. 3: Dialogové okno pro dokončení odvrtáním

Na obr. 1 až 3 je možno vidět, že každá z těchto tří obráběcích strategií (téměř kompletní přehled dostupných frézovacích strategií byl uveřejněn v minulém díle tohoto volně strukturovaného seriálu) je programovatelná prostřednictvím specializovaného dialogového okna. Každé okno pak obsahuje v levé polovině stromovou strukturu a v pravé polovině jsou programátorem zadávány číselné hodnoty a volena nastavení ovlivňující výpočet dráhy řezného nástroje (např. pohyb ve směru sousledného či nesousledného frézování, počáteční a koncový bod obrábění atd.). Veškeré informace nezbytné pro korektní výpočet dráhy řezného nástroje je tedy možno zadávat postupně prostřednictvím tohoto jediného dialogového okna zvolené strategie. Programátorovi tak mnohdy postačí zobrazovat jednotlivé položky integrované stromové struktury a volit vhodná nastavení dle specifických požadavků aktuálně frézované plochy 3D modelu obrobku (viz obr. 4). V případě obrábění kanálků motorů je mimo plochy, která se bude obrábět, nutno definovat ještě osu tohoto kanálku, která se vytváří jako tzv. Obrazec.

Z pohledu technologie je vhodné např. pro dokončování kanálků strategií odvrtáváním respektovat základní pravidla této metodiky frézování. Zdůraznit je možno, že nesouslednému způsobu frézování by se měl programátor i v tomto případě snažit vyhnout a že dominantní složka výsledného silového zatížení řezného nástroje při tzv. postupném odvrtávání je především v axiálním směru, přičemž u „běžného“ frézování bývá např. válcová fréza zatěžována především v radiálním směru. Obráběcí stroj tedy musí mít dimenzována ložiska vřeteníku na tento stále poměrně nový způsob frézování i přesto, že se nyní nejedná o silově náročné hrubování, ale jen o dokončování.

V případě užívání frézovacích nástrojů s vyměnitelnými břitovými destičkami je dále možno připomenout, že velikost radiálního kroku je limitována oblastí upínacího šroubu, že je mnohdy zcela nezbytné programovat velikost tzv. jádra či oddálení od obrobené plochy atd. (Pozn.: Jednotlivé detaily technologie frézování odvrtáním neboli ponorného frézování jsou natolik důležité, že mohou výrazně poškodit řezný nástroj nebo i obráběcí stroj. Této problematice proto bude ještě věnována pozornost i v samostatném díle tohoto seriálu, přičemž budou ukázány i rozdíly v nastaveních dostupných prostřednictvím editoru CAM softwaru PowerMILL a v cyklu řídicího systému Sinumerik 840D – nejnovější verze Operate).

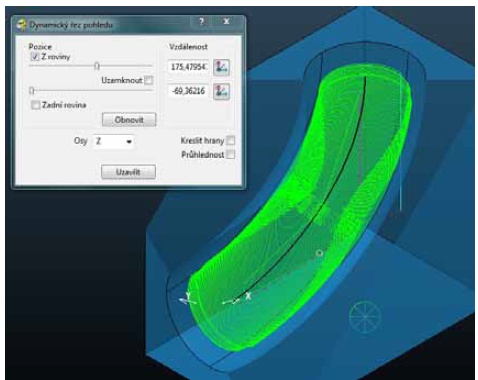

Poněvadž jednotlivé obrobky mohou být tvarově velmi rozmanité, je vhodné upozornit např. i na dvě z funkcí, které v CAM softwaru PowerMILL usnadňují vizuální kontrolu a jsou vhodné především pro analýzy dutin (otvorů, kanálků, kapes atd.). Na obr. 4 jsou pro názornost aplikovány obě funkce současně. Vyobrazený kanálek do motoru je s průhledností 50 % a v izometrickém zobrazení je dále realizován dynamicky ovladatelný řez. Průhlednost importovaných modelů je možno ovládat prostřednictvím tzv. lokálního menu aktivovaného po polohování kurzoru nad grafický objekt (např. 3D model obrobku) a kliknutím pravým tlačítkem myši. Zde se nachází funkce Průhlednost. Funkci pro dynamický řez modelem zde však nenajdeme. Tu je nutno hledat v roletovém menu Zobrazit – Dynamický řez pohledu.

Obr. 4: Model kanálku motoru

Mimo výše uvedené dva vizualizační nástroje je při výpočtu automaticky prováděna i kontrola obrobení celého kanálku. K běžným funkcím kontroly kolizních stavů je tak u této trojice strategií doplněna další kontrola, která programátora včas upozorní, že např. zvolenými parametry a zvoleným řezným nástrojem nelze obrobit celý kanálek z jedné strany (viz obr. 2). Zpravidla však nic nebrání obrábění druhé poloviny kanálku z druhé strany, přičemž pro zvýšení kvality povrchu kanálku je možno programovat mírné překrytí (uprostřed kanálku) obou dokončovacích drah (viz obr. 4).

Ing. Aleš Polzer, Ph.D.

Článek vznikl za spolupráce ÚST, FSI VUT v Brně s redakcí Technického týdeníku.