Akademie CNC obrábění (75)

Zaměření dnešního informativního příkladu je na oblast měření, které je možno realizovat přímo v pracovním prostoru frézovacího stroje. Zde je předpokládáno vertikální pětiosé frézovací centrum MCV 1210, které má pracovní stůl vybavený dvěma tzv. rotačními osami. S ohledem na zajištění návaznosti tohoto příspěvku na předchozí kapitoly je uvažován řídicí systém stroje Sinumerik 840D a externí software s názvem Productivity+ verze 1.85.

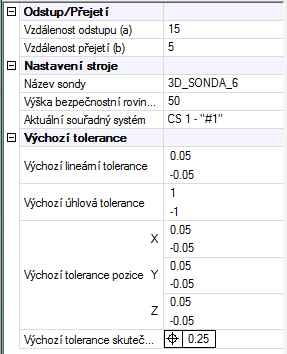

Obr. 1: Nastavení pro Inspekční cyklus

V této úvodní fázi nezáleží na tom, zda je NC programování obrábění součásti realizováno přímo na ovládacím panelu stroje v ShopMILLu, nebo zda se jedná o ISO programování na stroji či externě na PC s užitím libovolného simulátoru nebo CAD/CAM softwaru. Při zahájení výroby je totiž nejprve nutno upnout polotovar na pracovní stůl stroje, do přípravku nebo svěráku. Mnohdy právě přesnost a rychlost ustavení tohoto polotovaru ovlivní produktivitu a tedy celkové výrobní náklady. Jednou z možností, která vede ke zkrácení přípravných časů, je proto užití tzv. dotykové neboli obrobkové sondy (zde např. typ OMP 400 od firmy Renishaw).

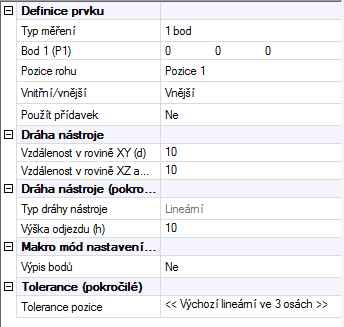

Obr. 2: Nastavení pro Měřený 3D roh

Prostřednictvím ovládacího panelu stroje je možno např. v ručním režimu napolohovat měřicí dotyk sondy do blízkosti uvažovaného nulového bodu obrobku/polotovaru, spustit automatický pohyb (ve směru normály na plochu) sondy a její dotekové kuličky, která při kontaktu s plochou procházející uvažovaným nulovým bodem obrobku vyšle signál, na jehož základě je vypočtena skutečná poloha této plochy. Opakováním tohoto postupu s realizováním pohybů i v ostatních osách kartézského souřadného systému jsou detekovány i polohy dalších dvou ploch definujících polohu rohu polotovaru typu kvádr. Průsečíkem zmiňovaných detekovaných rovin, které jsou na sebe kolmé, je tedy bod, jehož změřené souřadnice je možno do řídicího systému stroje uložit, poněvadž definují nový lokální počátek souřadného systému.

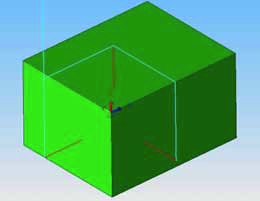

Obr. 3: Grafické vyjádření pohybů dotykové sondy

Po obrobení součásti dle libovolně vytvořeného NC programu je nutno celý proces opakovat. Opět upnout polotovar, ručně prostřednictvím ovládacího panelu vyvolat ze zásobníku nástrojů dotekovou sondu, v ručním režimu zjistit polohu nulového bodu nově upnutého polotovaru atd. Celý tento proces je však možno i naprogramovat a simulovat např. v softwaru Productivity+, což umožní ještě více zkrátit přípravný čas. V softwaru Productivity+ je sice k dispozici stručný průvodce, je však možno pracovat i zcela intuitivně. Úvodním programovým blokem je zpravidla Inspekční cyklus (obr. 1), který mimo jiné umožňuje nastavení obecných parametrů, jako je najížděcí vzdálenost pro dotykovou sondu (zde 15 mm), vzdálenost přejetí (zde 5 mm) nebo poloha roviny rychloposuvu. Sonda tedy díky grafickému modelu nebo zadané souřadnici předpokládá, na jakém místě se měřená jmenovitá plocha polotovaru nachází, na vzdálenosti 15 mm ji hledá, avšak pokud ji zde nedetekuje, bude pokračovat ještě max. 5 mm, než hledání ukončí, a v případě, že plochu nenajde ani zde, vypíše na ovládacím panelu stroje chybové hlášení.

Obr. 4: Ukázka NC programu pro automatické měření nulového bodu obrobku

Druhým z bloků pro automatické určení polohy nulového bodu obrobku je definice cyklu např. pro 3D měření rohu (obr. 2). Základem této definice je předepsání přibližné polohy rohu polotovaru (zde je uvažována přesnost upnutí polotovaru ±5 mm) souřadnicemi (nebo 3D grafickým objektem), určením, o který roh se na součásti jedná (zde Pozice 1 – levý spodní roh na horní ploše polotovaru) a informací, zda se jedná o vnější či vnitřní roh. Definovat je možno i polohu styku měřicí kuličky s plochou např. ve vzdálenosti 10 mm od uvažované polohy rohu polotovaru (viz obr. 2 – parametry Vzdálenost v rovině).

Následuje naprogramování bloku pro aktualizaci strojních dat (tabulky nulových bodů) dle změřených hodnot. Celý vytvořený NC program pro měření je možno v softwaru graficky simulovat (obr. 3) a pro vylepšení vizualizace nebo pro zabránění kolize s upínacími prvky je možno do softwaru importovat nejen externě vytvořený 3D model polotovaru. Po úspěšné simulaci již nic nebrání realizaci postprocesingu, který ještě jedenkrát (jiným způsobem) zkontroluje celý vytvořený NC program a data uloží do souboru pod uživatelsky definovatelným názvem a s příslušnou koncovkou pro zpracování v konkrétním řídicím systému frézovacího stroje (obr. 4 – verze NC programu pro Sinumerik 840D).

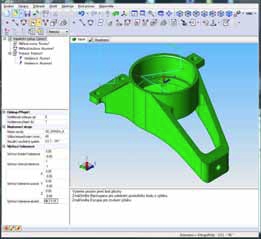

Obr. 5: Možnosti programování měření v Productivity+

Po přenosu datového souboru (vytvořeného NC programu) do obráběcího stroje a jeho spuštění např. v automatickém režimu následuje automatická výměna aktuálního řezného nástroje za dotykovou sondu, která musí být v softwaru Productivity+ uložena pod stejným názvem jako ve stroji a pohyb rychloposuvem k upnutému, avšak „nepřesně“ napolohovanému polotovaru. Následuje vertikální pohyb rychloposuvem (viz modrá úsečka v obr. 3 z roviny rychloposuvu – zde na souřadnici Z = 50 mm) a horizontální pohyb měřicí rychlostí (viz červená úsečka v obr. 3) pro hledání skutečné polohy plochy v rovině YZ. Návrat je opět po této červené a modré úsečce a následuje polohování dotykové sondy pro další měření v osách Z a Y.

Nyní již operátorovi nic nebrání, aby aktivoval NC program pro třískové obrábění, poněvadž tabulka nulových bodů byla ve stroji aktualizována. Po obrábění je možno opět vyvolat i další NC program, který tentokráte umožní proměřit nejdůležitější prvky vyrobené součásti (obr. 5 – Těhlice závodní formule), a to ještě před vyjmutím obrobku ze stroje. Tyto naměřené hodnoty mohou být zapsány do samostatného souboru, čímž je možno automaticky zadokumentovat aktuálně provedený proces třískového obrábění, ale o tom detailněji až někdy příště.

Článek vznikl za spolupráce ÚST, FSI VUT v Brně, s redakcí Technického týdeníku. Ing. Aleš Polzer, Ph.D.