O výrobě závitů na soustruzích se již nejen na stránkách tohoto

odborného čtrnáctideníku napsalo mnoho. Tento článek tedy není

jen souhrnem toho, co je dnes již možno považovat za běžné (nezbytné)

znalosti, ale nabádá k praktickému ověření individuálních znalostí

a tedy k rozvoji zkušeností.

Zadání dnešního informativního příkladu a trocha teorie s ním spojená se omezuje jen na soustružené

závity (obráběné soustružnickým nožem). Přesto by bylo možno detailně rozebírat např.

tři způsoby, jak přisouvat vyměnitelnou břitovou destičku do řezu. Všechny tyto způsoby sice

nakonec vytvoří stejný profil, ale dospějí k němu jinými cestami. Neocenitelné je tak know-how

technologů, kteří dovedou jednotlivými cestami měnit způsob utváření třísek, kvalitu obrobeného

povrchu i rozvoj opotřebení břitů řezných nástrojů. Zkušeně volí pro výrobu destičky s plným

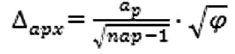

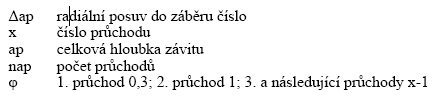

profilem, VBD pro ostrý závit či produktivní hřebínkové destičky. Znají vzorec (1) k výpočtu

hodnoty přísuvu v jednotlivých průchodech redukované série,

(Pozn.: Orientačně je možno uvést, že metrický závit se stoupáním 0,5 mm je možno vyrobit na

4 průchody, se stoupáním 1,5 na 6 průchodů, se stoupáním 3 na 12 průchodů a se stoupáním 6

na 16 průchodů.)

dovedou např. v řídicím systému Sinumerik naprogramovat závitovou interpolaci s konstantním

stoupáním (funkce G33),

G33 Z... K... SF=... ;válcový závit

G33 X... I... SF=... ;rovinný závit

G33 Z... X... K... SF=... ;kuželový závit (dráha v ose Z větší jak dráha v ose X)

G33 Z... X... I... SF=... ;kuželový závit (dráha v ose X větší jak dráha v ose Z)

nebo používají cykly (CYCLE97 a CYCLE98), kde je výpočet radiálního posuvu do záběru

realizován automaticky (viz minulý díl této akademie).

Mezi významné zkušenosti je však možno zařadit i schopnost řešení např. následujících

problémů:

- nedostatečná kvalita obrobeného povrchu

- v některých případech se dá řešit zvýšením řezné rychlosti

- je vhodné použít radiální nebo tzv. modifikovaný přísuv (úhel přísuvu je o 5° menší

než vrcholový úhel závitu); - nadměrné vibrace

- změnit řeznou rychlost

- snížit počet záběrů;

- dochází k vydrolování ostří

- zvýšit tuhost upnutí

- použít houževnatější VBD;

- vznikají trhliny na ostří

- zvýšit množství procesní (chladicí) kapaliny

- přivádět chladicí kapalinu na břit (zabránit teplotním šokům);

- lom VBD

- použít modifikovaný boční přísuv

- zvýšit tuhost upnutí

- použít houževnatější VBD

- důsledně kontrolovat rozměry polotovaru;

- nadměrné/rychlé opotřebení plochy hřbetu

- redukovat počet záběrů

- snížit řeznou rychlost

- zvýšit množství procesní kapaliny (chlazení)

- u materiálů náchylných na zpevňování (např. korozivzdorné oceli) nepoužívat tzv. průchod naprázdno

- zvýšit nejnižší hodnotu přísuvu (např. u austenitických korozivzdorných ocelí by velikost přísuvu neměla klesnout pod 0,08 mm, obecně by záběr neměl být menší než 0,03 mm);

- nerovnoměrné opotřebení plochy hřbetu

- zvolit modifikovaný boční přísuv (úhel přísuvu je o 5° menší než vrcholový úhel závitu);

- nadměrná plastická deformace břitu

- redukovat nejvyšší hodnotu přísuvu

- zvýšit průtok procesní kapaliny

- snížit řeznou rychlost

- zvýšit počet záběrů

- změnit typ VBD.

Zadání dnešního informativního příkladu tedy může znít: Naprogramujte výrobu metrického

závitu M35 se stoupáním 1,5 mm na válcové ploše předobrobené součásti. Doporučovaným

řezným nástrojem je produkt firmy SandvikCoromant: CoroThread 266, typ VBD je 266RFG-

2020-16, třída GC1125, materiál CMC 01.2, délka závitu 18 mm, požadovaná životnost 1500 ks

při řezné rychlosti vc = 181 m/min, otáčkách n = 1650 min-1 a počtu záběrů nap = 5.

Teoretické řešení naznačeného informativního příkladu bude uvedeno až v následující kapitole

tohoto seriálu formou rozboru NC programu s podporou cyklů pro CNC soustružnická centra

s řídicím systémem Sinumerik.

Ing. Aleš Polzer, Ph.D.

Článek vznikl za spolupráce ÚST, FSI, VUT v Brně, s firmou Siemens a Sandvik Coromant