Dnešní informativní příklad soustřeďuje svou pozornost na stručnou charakteristiku technologie třískového obrábění vrtáním, kterou lze (mimo jiné) úspěšně aplikovat při výrobě součástí na soustružnických i frézovacích centrech s CNC řízením.

Vrtání je technologie, při které dochází k oddělování třísek v průběhu sdruženého rotačního a přímočarého pohybu řezného nástroje, přičemž tento způsob pohybu je charakteristický i pro operace jako např. vystružování či vyhrubování, zahlubování, navrtávání nebo tzv. vrtání na jádro. Z pohledu technologie pak rozlišujeme především operace vrtání krátkých děr a hluboké vrtání. Zde je vhodné zdůraznit, že do technologií hlubokého vrtání je možno zařadit výrobu otvorů až do rozměru 150D (stopadesátinásobek průměru vrtáku). U vrtání krátkých otvorů je moderním trendem aplikace nástrojů, které zcela bez navrtání a předvrtání vodící díry zhotovují plochu s kvalitou zpravidla nevyžadující další zvyšování přesnosti (vysoká produktivita obrábění).

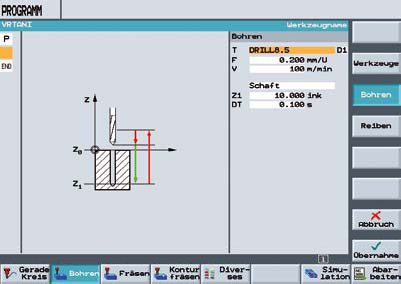

Cyklus pro vrtání otvoru v řídicím systému Sinumerik

Základním řezným materiálem pro obrábění součástí kovových, nekovových i kompozitních jsou v současné době povlakované slinuté karbidy, nicméně vzhledem k jejich relativně vysokým cenám a nízkým řezným rychlostem dosahovaným v okolí osy nástroje je i dnes používání povlakovaných šroubovitých vrtáků z rychlořezných ocelí (dále jen HSS) velmi rozšířené. Nástroje z HSS tedy stále tvoří nezanedbatelný podíl, přestože povlakované monolitní vrtáky ze slinutých karbidů (dále jen SK) dnes prokazují cca 20krát delší životnost (oproti vrtákům z HSS). Jistým „kompromisním“ řešením je tedy výroba/aplikace šroubovitých vrtáků s tvrdě připájenými břity ze SK. Tyto nástroje sdružují výhody povlakovaných šroubovitých vrtáků z HSS při zajištění požadavku vysoké produktivity. Oproti vrtákům s vyměnitelnými břitovými destičkami (dále jen VBD) však vyžadují programování nižší řezné rychlosti a vyšší hodnoty posuvu na zub. Šroubovité vrtáky mají stále své nezastupitelné místo při obrábění děr „menších“ průměrů. Rozhodování mezi aplikací šroubovitého vrtáku (z HSS, monolitního ze SK nebo jen s připájenou špičkou ze SK) nebo nástroje s VBD je tedy především podle průměru obráběného otvoru. Nástroje s VBD zpravidla nelze použít pro průměry menší než 12 mm. V rozsahu průměrů 9 až 20 mm je zpravidla velmi dobrou volbou vrták s tvrdě pájenými břity a do průměru 9 mm převažují výhody vrtáků ze SK (monolitních, povlakovaných), avšak v případě, že stroj nemá dostatečné otáčky pro dosažení řezné rychlosti, je nejlepší volbou vrták z HSS s PVD povlakem.

Výše zmíněné vrtání na jádro je možno zařadit mezi speciální technologie výroby otvorů. Jedná se o obrábění především „velkých“ průměrů děr, při kterém by klasické vrtání vedlo k požadavku vysokého příkonu stroje (centra). Principem je aplikace tzv. trepanačního nástroje, který neodebírá třísky z celého otvoru, ale jen z mezikruží. Přebytečný materiál je z obráběného otvoru odstraňován formou třísek a souběžně i formou tzv. pevného jádra. Proces vrtání je z pohledu odvodu třísek vždy výrazně náročnější než technologie frézování nebo soustružení. Zvláště pak metoda vrtání na jádro, která je navíc použitelná jen pro průchozí otvory.

V případech, kdy je plánováno obrábění díry na nerovné či skloněné ploše (do max. 5°) nebo kdy u průchozích otvorů není výstupní (zadní) plocha rovnoběžná se vstupní (čelní) plochou, je nezbytné redukovat doporučovanou (běžně používanou) posuvovou rychlost na 1/3! U sklonu čelní plochy vzhledem k ose otvoru v rozsahu 5 až 10° je vždy nutno realizovat nejprve navrtání nástrojem se stejným vrcholovým úhlem! Při sklonu čelní plochy nad 10° se vrtání bez přípravy vůbec nedoporučuje. Vykazuje-li povrch v místě vnikání vrtáku do obrobku drobné nerovnosti (okuje, surový odlitek), doporučuje se redukovat posuv až na 1 (redukce posuvu jen pro vniknutí nástroje do obrobku)! Stejná redukce posuvu je doporučována i pro místa průniku dvou otvorů. Pro takto komplikované případy (nerovnosti plochy, křížení otvorů) bývá zpravidla doporučováno použití vrtáků s VBD, u kterých jsou díky možnosti výměny břitové destičky zajištěny nejnižší náklady. Stejně tak při požadavku převrtávání otvorů se nástroje s VBD ukazují jako jediná možná volba, převrtávání monolitními nástroji ze SK nebo nástroji s připájenými destičkami se zpravidla nedoporučuje.

Přestože se na první pohled může zdát výše naznačená problematika vrtání komplikovaná, z pohledu základního NC programování, např. v řídicím systému Sinumerik 840D a jeho programovém prostředí nazývaném ShopMill, je zápis technologických parametrů cyklu vrtání otvoru poměrně jednoduchý (viz obr.).

Jak vypadá zápis (v ISO kódu) zjednodušeného vrtání otvoru bez využití speciálních cyklů jednotlivých řídicích systémů je dnešním zamyšlením a jeho řešení bude naznačeno v příštím čísle tohoto čtrnáctideníku.

Článek vznikl za spolupráce Vysokého učení technického v Brně, FSI, ÚST, Odboru technologie obrábění, s redakcí Technického týdeníku a firmou Siemens. l Ing. Aleš Polzer, Ph.D.