Dnešní informativní příklad věnuje pozornost jedné z nejzákladnějších frézovacích technologií, kterou je bezesporu rovinné frézování. Jak již bylo dříve popsáno, frézování je velmi univerzální metodou třískového obrábění. Provádí se rotujícím vícebřitým nástrojem (n – počet otáček nástroje za minutu; zn – celkový počet břitů na frézovacím nástroji), který se pohybuje po naprogramované dráze. Pohyb nástroje vzhledem k obrobku může probíhat ve směru sousledném či nesousledném. Obecně je preferován sousledný směr, ale jeho úspěšná aplikace vyžaduje např. obráběcí stroj bez tzv. mrtvého chodu v posuvových mechanismech stolu.

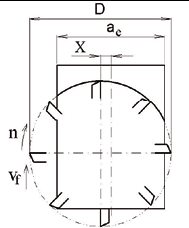

Nahlédneme-li však detailně na volbu řezného nástroje pro efektivní rovinné frézování, pak mezi základní parametry musíme, mimo jiné, zařadit průměr nástroje D volený zpravidla s ohledem na šířku opracovávané plochy B, respektive s ohledem na šířku záběru ae a polohu osy rotace frézy vzhledem k ose obráběné plochy. (Pozn.: vzdálenost osy frézy a osy obráběné plochy je zde označena písmenem X - obr. 1, 2 a 3).

V případě, že zvolíme nástroj mnohem většího průměru než je šířka opracovávané plochy, pak může nastat problém s nedostatkem výkonu frézovacího centra (Pc – čistý řezný výkon) nebo s uložením řezného nástroje do zásobníku (fréza velkého průměru může zabrat i okolní pozice v zásobníku a tím sníží jeho kapacitu). Volba frézy mnohem menšího průměru než je šířka opracovávané plochy pak může způsobit problém s časovou náročností výroby (Tc – čas v záběru), a tedy s výrazným navýšením celkových výrobních nákladů vlivem vysoké hodinové sazby obráběcího centra. Za vhodné řešení nelze považovat ani volbu průměru frézy shodnou se šířkou obráběné rovinné plochy (obr. 1).

Obr. 1:

V takovém případě totiž vznikají na začátku i na konci záběru řezného nástroje nepříznivě tenké třísky.

Jaký je tedy optimální průměr řezného nástroje vzhledem k šířce obráběné plochy? Praxe ukazuje, že při čelním frézování by průměr frézy měl být o 20 až 50 % větší než šířka obráběné rovinné plochy (obr. 2). V případě, že i přes popsané situace je nutno programovat výrobu na více průchodů, volí se zpravidla poměr průměr/ šířka 4/3.

Začneme-li dále teoreticky určovat při jakém postavení řezného nástroje vzhledem k obrobku a při jaké dráze dosáhneme nejkratšího možného času obrábění, dojdeme k umístění frézy do polohy symetrické s obráběnou plochou (obr. 1 a 2). Z praktického pohledu je však tato pozice značně nevhodná. Způsobuje totiž nežádoucí vibrace. Postupně, jak jednotlivé břity vstupují do řezu a opouštějí ho, dochází k výrazné změně směru působení silové výslednice. To se běžně projevuje vibracemi, zhoršením kvality obrobeného povrchu, lámáním břitů a také snížením životnosti vřetena. Za ideální lze tedy považovat posunutí frézy mimo střed obráběné plochy (obr. 3), které zajistí „stálý“ směr působení silové výslednice – tzv. předpětí frézy vzhledem k obrobku.

Již v tomto informativním příkladu bylo uvedeno několik základních symbolů (např.: n, zn, ae, Tc, D), se kterými se můžeme běžně setkat ve vzorcích a schematických obrázcích popisujících technologii třískového obrábění. Příště proto bude uveden jejich stručný přehled včetně používaných jednotek a jejich aplikace v matematických vzorcích. Za dnešní úkol či zamyšlení je tedy možno považovat: jak se vypočte řezná a posuvová rychlost, velikost úběru materiálu nebo např. doba obrábění? Co je to efektivní průměr řezu a kde měříme hloubku řezu ap? Odpovědi na tyto otázky a mnoho dalšího je možno nalézt v dalších volně navazujících informativních příkladech tištěné podoby tohoto odborného čtrnáctideníku nebo v jeho elektronické podobě uveřejněné na http://www.techtydenik.cz.

Obr. 2:

Článek vznikl za spolupráce Vysokého učení technického v Brně, FSI, ÚST, Odboru technologie obrábění, s redakcí Technického týdeníku a firmou Siemens.

Ing. Aleš Polzer, Ph.D.