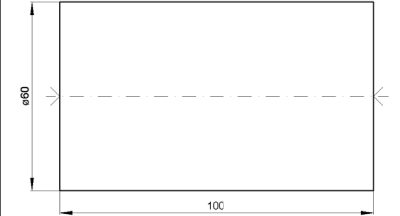

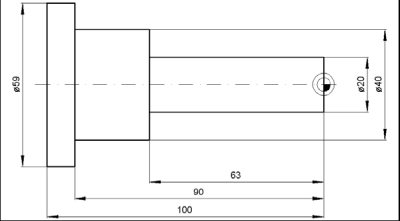

Dnešní informativní příklad volně navazuje především na Akademii CNC obrábění (17). Svou pozornost opět soustřeďuje na ISO soustružení velmi jednoduché rotační součásti, kterou je možno efektivně naprogramovat s pomocí funkce CYCLE95 (Odběr třísky) řídicího systému Sinumerik 840D. Tvar polotovaru je zachycen na obr. 1 a tvar výsledné součásti je na obr. 2.

Obr. 1 Polotovar

Obr. 2 Obrobek

Materiál obrobku je zjednodušeně řečeno ocel 11 600 (ČSN 42 6510). Polotovar je připraven (zarovnán) na délku 100 mm, jeho průměr je 60 mm a má před CNC soustružením navrtané středící důlky (středicí vrták ČSN 22 1110 tvar A). Celkový počet vyráběných kusů je 10 v přesnosti ISO 2768 – mK, tolerování ISO 8015. Upínání polotovaru je mezi hroty s čelním unášečem. Řezným nástrojem je levý stranový soustružnický nůž s vyměnitelnou břitovou destičkou s úhlem nastavení hlavního ostří ?r = 95°, úhlem nastavení vedlejšího ostří ?r´ = 5° a poloměrem zaoblení špičky r? = 0,8 mm. Označení VBD např. dle katalogu firmy Pramet Tools je CNMG 12 04 08 EM 6630 a označení držáku PCLNL 2525 M12. Uvedená břitová destička je s oboustranným základním utvařečem. Je vhodná pro první volbu při polohrubovacím a lehčím hrubovacím obrábění ocelí, korozivzdorných ocelí, ale také litiny. Univerzální utvařeč umožňuje široký funkční rozsah šířky záběru i posuvů. Doporučované řezné podmínky jsou:

– řezná rychlost: vc = 170 až 250 m/min,

– posuv fot = 0,2 až 0,5 mm,

– šířka záběru ap = 1 až 5 mm.

Výroba „musí“ probíhat s chlazením a je nutno volit rozdílné řezné podmínky pro hrubovací a dokončovací obrábění. Požadovaná drsnost (střední aritmetická úchylka profilu) válcových ploch je Ra 3,2 µm a čelních ploch Ra 6,3 µm. Pro úspěšné řešení dnešního zadání, jehož výsledné znění bude uvedeno až v příštím čísle tohoto čtrnáctidenníku zcela postačí obyčejná tužka a papír. Je však nutno blíže vysvětlit strukturu bloku pro tzv. Stock removal cycle (CYCLE95).

Obecný formát bloku je:

CYCLE95 (NPP, MID, FALZ, FALX, FAL, FF1, FF2, FF3, VARI, DT, DAM, VRT)

a vysvětlení jednotlivých parametrů je:

NPP název podprogramu, který obsahuje konturové prvky obrobku

MID hloubka záběru ap

FALZ přídavek na dokončení v ose Z

FALX přídavek na dokončení v ose X

FAL přídavek na dokončení podél celé kontury

FF1 posuv pro hrubování

FF2 posuv pro zanoření

FF3 posuv pro dokončování

VARI druh obrábění (např. obrábění podélné vnější kompletní – hrubování i dokončení)

DT časová prodleva, po které se přeruší každý hrubovací záběr za účelem zlomení třísky

DAM délka dráhy, po které se přeruší každý hrubovací záběr za účelem zlomení třísky

VRT oddálení od kontury pro zpětný pohyb

Vzhledem k rozsahu tohoto zadání je ještě nutno přímo stanovit hodnotu parametru VARI. Pro podélné vnější hrubování je to hodnota 1 a pro podélné vnější dokončování je to hodnota 5. Korekce poloměru špičky řezného nástroje (korekce zleva/zprava) je cyklem 95 realizována automaticky, není ji tedy nutno programovat funkcemi G41/G42. Délkové korekce jsou rovněž řídicím systémem Sinumerik 840D započítány automaticky.

Výrazně napomoci k řešení může i databáze informativních příkladů CNC obrábění, která je uveřejněna ve volně kopírovatelné elektronické podobě na http://www.techtydenik.cz/priklady_ cnc.php .

Článek vznikl za spolupráce Vysokého učení technického v Brně, FSI, ÚST, Odboru technologie obrábění, s redakcí Technického týdeníku a firmou Siemens.