Údržba letadel je složitý proces, který ve většině případů vyžaduje demontáž velkých konstrukčních celků a teprve poté následnou precizní kontrolu každého jednotlivého dílu. Tuto časově i finančně náročnou práci lze však výrazně zjednodušit technologií nedestruktivního testování, kterou vyvinula česká společnost Radalytica. Tato metoda využívá primárně rentgenového záření, díky speciálnímu detektoru však dokáže zobrazovat složitou vnitřní strukturu a odhalit i sebemenší defekty.

Hlavním cílem nedestruktivního testování v letectví je odhalit nedokonalosti, které mohou ohrozit bezpečnost letadel. Firma Radalytica se zatím v oblasti letectví specializuje na malá letadla a technologie, kterou vyvinula, je využitelná zejména při hledání mikrotrhlin, které by mohly postupně růst, a vad materiálů, jež by zas mohly oslabit jejich životnost.

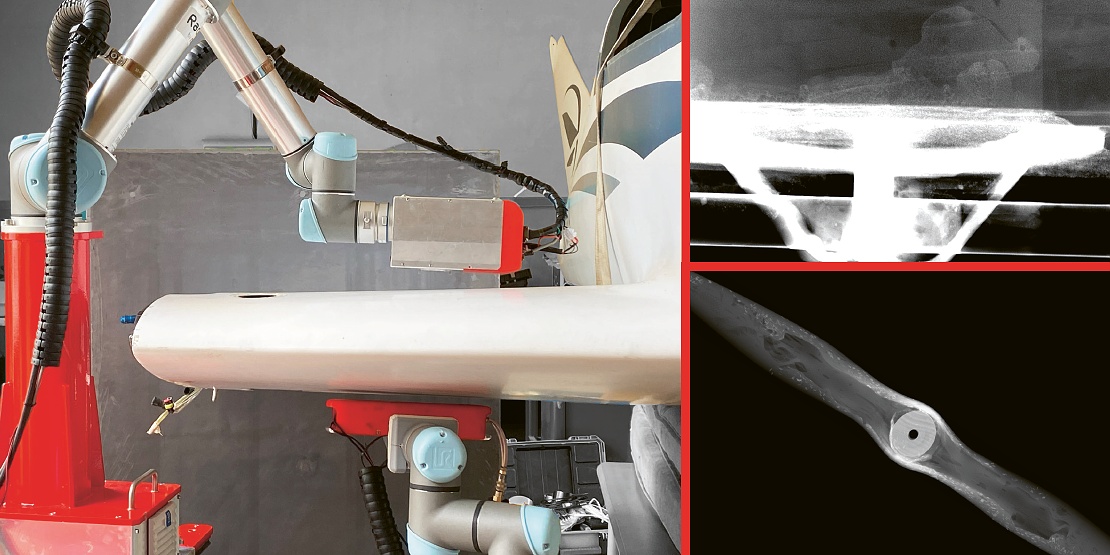

Systém pojmenovaný RadalyX vypadá na první pohled vlastně poměrně jednoduše, protože se skládá ze dvou kolaborativních robotických ramen, na nichž jsou zavěšeny rentgenka [elektronka určená k produkci rentgenového záření — pozn. red.] a detektor spolu se senzory. To, co ale skener dělá unikátním, je právě způsob, jakým pracuje. Podle potřeby totiž kombinuje několik zobrazovacích metod, jako jsou počítačová tomografie, tomosyntéza, zpětný rozptyl rentgenového záření, ultrazvukové testování, ale také měření tvaru, a to s přesností až 5 μm u 2D snímků a 50 μm u 3D snímků. Za takto vysokou citlivostí zobrazování stojí částicové detektory společnosti Advacam, která je sesterskou firmou společnosti Radalytica.

„Technologie pixelových detektorů vznikla při výzkumu ve Velkém hadronovém urychlovači v CERNu a naše společnost je už 12 let vyrábí přímo v Praze. Ze Švýcarska máme k dispozici licenci na čipy, které následně integrujeme do zařízení,“ vysvětluje na úvod projektový manažer David Malančuk a přidává ještě jeden unikát.

K dosažení takových výsledků je totiž nutná i dokonalá synchronizace ramen, který u skeneru RadalyX probíhá kromě jiných technik také přes rentgenový svazek. Díky jemu lze obě ramena synchronizovat, přestože je mezi nimi v danou chvíli vzorek, tedy například trup letadla. „Tuto technologii jsme si vyvinuli sami a máme ji celosvětově patentovanou.“ Nedílnou součástí skenovacího zařízení je také rekonstrukční software, který rovněž vytvořili specialisté firmy Radalytica. S jeho pomocí nejen provádějí synchronizace, ale následně také zpracovávají data a spojují jednotlivé snímky. Výsledkem skenu je tak například zobrazení praskliny, včetně přesné informace o tom, v jaké konkrétní hloubce se nachází. Radalytica může na své roboty namontovat různě silné rentgenové zdroje. Od 50 kV až po 220 kV. Díky citlivému photon-countingovému detektoru dokáže i se slabšími a lehčími rentgenkami proskenovat nejen tlusté stěny z hliníku, ale i z dalších kovů, kovových slitin a kompozitů. Tím, že jsou rentgenka i detektor zavěšeny na robotických ramenech, může systém měřit libovolně velké předměty. U klasického testování se musel díl z letadla odmontovat či vyříznout, odnést do laboratoře a skenovat v klasickém CT, do nějž se ale vejdou jen menší kusy. V případě RadalyX při tvorbě snímků rentgenový zdroj i detektor doslova tančí ve všech potřebných osách kolem libovolně rozměrného vyšetřovaného objektu.

„Jak velký díl dokáže zařízení oskenovat, záleží v podstatě jen na velikosti ramen. My používáme kolaborativní šestiosá ramena od Universal Robots, díky nimž lze skenovat plochu zhruba 1 m2, ale vzhledem k tomu, že jde v podstatě o mobilní a modulární platformu, kterou lze dopravit do hangáru, můžeme s ní postupně na místě oskenovat klidně celé letadlo. I když reálně samozřejmě toto nebývá potřeba,“ říká dále David Malančuk s tím, že systém disponuje i manuálním módem, kdy technik v terénu nemusí nic složitě programovat.

(Kompletní článek naleznete v aktuálním vydání Technického týdeníku.)