Údržba letadel je složitý proces, který ve většině případů vyžaduje demontáž velkých konstrukčních celků a teprve poté následnou precizní kontrolu každého jednotlivého dílu. Tuto časově i finančně náročnou práci lze však výrazně zjednodušit technologií nedestruktivního testování, kterou vyvinula česká společnost Radalytica. Tato metoda využívá primárně rentgenového záření, díky speciálnímu detektoru však dokáže zobrazovat složitou vnitřní strukturu a odhalit i sebemenší defekty.

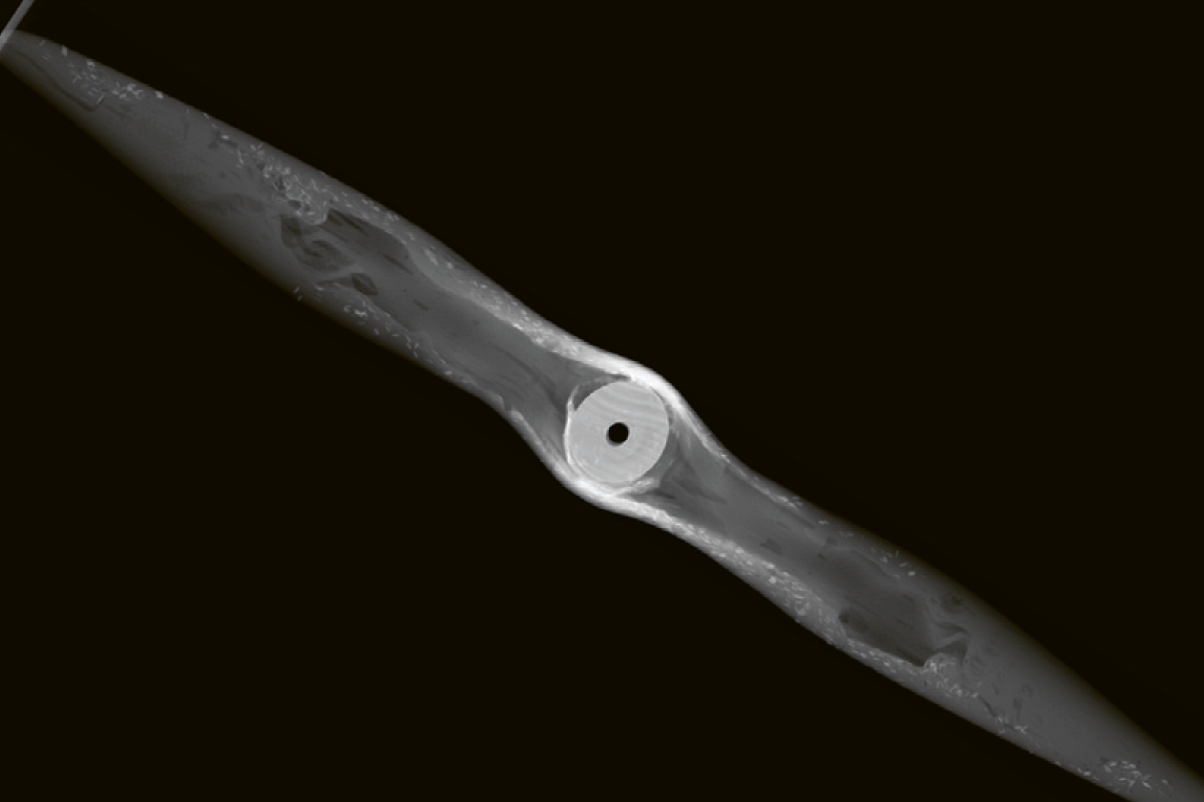

Hlavním cílem nedestruktivního testování v letectví je odhalit nedokonalosti, které mohou ohrozit bezpečnost letadel. Firma Radalytica se zatím v oblasti letectví specializuje na malá letadla a technologie, kterou vyvinula, je využitelná zejména při hledání mikrotrhlin, které by mohly postupně růst, a vad materiálů, jež by zas mohly oslabit jejich životnost.

Systém pojmenovaný RadalyX vypadá na první pohled vlastně poměrně jednoduše, protože se skládá ze dvou kolaborativních robotických ramen, na nichž jsou zavěšeny rentgenka [elektronka určená k produkci rentgenového záření — pozn. red.] a detektor spolu se senzory. To, co ale skener dělá unikátním, je právě způsob, jakým pracuje. Podle potřeby totiž kombinuje několik zobrazovacích metod, jako jsou počítačová tomografie, tomosyntéza, zpětný rozptyl rentgenového záření, ultrazvukové testování, ale také měření tvaru, a to s přesností až 5 μm u 2D snímků a 50 μm u 3D snímků. Za takto vysokou citlivostí zobrazování stojí částicové detektory společnosti Advacam, která je sesterskou firmou společnosti Radalytica.

„Technologie pixelových detektorů vznikla při výzkumu ve Velkém hadronovém urychlovači v CERNu a naše společnost je už 12 let vyrábí přímo v Praze. Ze Švýcarska máme k dispozici licenci na čipy, které následně integrujeme do zařízení,“ vysvětluje na úvod projektový manažer David Malančuk a přidává ještě jeden unikát.

K dosažení takových výsledků je totiž nutná i dokonalá synchronizace ramen, který u skeneru RadalyX probíhá kromě jiných technik také přes rentgenový svazek. Díky jemu lze obě ramena synchronizovat, přestože je mezi nimi v danou chvíli vzorek, tedy například trup letadla. „Tuto technologii jsme si vyvinuli sami a máme ji celosvětově patentovanou.“ Nedílnou součástí skenovacího zařízení je také rekonstrukční software, který rovněž vytvořili specialisté firmy Radalytica. S jeho pomocí nejen provádějí synchronizace, ale následně také zpracovávají data a spojují jednotlivé snímky. Výsledkem skenu je tak například zobrazení praskliny, včetně přesné informace o tom, v jaké konkrétní hloubce se nachází. Radalytica může na své roboty namontovat různě silné rentgenové zdroje. Od 50 kV až po 220 kV. Díky citlivému photon-countingovému detektoru dokáže i se slabšími a lehčími rentgenkami proskenovat nejen tlusté stěny z hliníku, ale i z dalších kovů, kovových slitin a kompozitů. Tím, že jsou rentgenka i detektor zavěšeny na robotických ramenech, může systém měřit libovolně velké předměty. U klasického testování se musel díl z letadla odmontovat či vyříznout, odnést do laboratoře a skenovat v klasickém CT, do nějž se ale vejdou jen menší kusy. V případě RadalyX při tvorbě snímků rentgenový zdroj i detektor doslova tančí ve všech potřebných osách kolem libovolně rozměrného vyšetřovaného objektu.

„Jak velký díl dokáže zařízení oskenovat, záleží v podstatě jen na velikosti ramen. My používáme kolaborativní šestiosá ramena od Universal Robots, díky nimž lze skenovat plochu zhruba 1 m2, ale vzhledem k tomu, že jde v podstatě o mobilní a modulární platformu, kterou lze dopravit do hangáru, můžeme s ní postupně na místě oskenovat klidně celé letadlo. I když reálně samozřejmě toto nebývá potřeba,“ říká dále David Malančuk s tím, že systém disponuje i manuálním módem, kdy technik v terénu nemusí nic složitě programovat.

„Skener stačí postavit na místo a v programu pak zapnout a vypnout. Následně jej případně přenést na jiné místo a pokračovat v práci. Základní sken menšího dílu je ale hodně rychlý, trvá zhruba tři minuty.“

Modulární systém umožňuje využití v řadě aplikací

To, že je RadalyX modulární, znamená, že lze skener obohacovat o další komponenty. Standardně je vybaven například laserem snímajícím povrch vzorku. Tato funkce je důležitá pro tomosyntézu, kdy se 2D snímky v rekonstrukčním softwaru kombinují se snímky 3D. Pro tomosyntézu se rentgen a detektor pohybují synchronizovaně a paralelně v různých úhlech, kdy ramena v podstatě obíhají kolem celého vzorku. Výsledkem počítačové rekonstrukce je pak snímek, u nějž je možné zoomovat plynule vrstvu po vrstvě, projít celým obrázkem a vidět vnitřní strukturu ve třech rozměrech. Zároveň lze takto i měřit hloubku, v níž se nacházejí například praskliny.

„Na rozdíl od klasického CT skenu je tomosyntéza rychlejší a dává relevantnější výsledky. Zadavatele totiž ani tak nezajímá celý 3D sken, ale pouze to, zda je ve struktuře vzorku defekt.“

Další modularitou pak může být například akustický laser, UV a infračervené technologie. Všechny tyto doplňky mohou pomoci například i v oblasti forenzního zkoumání. David Malančuk hovoří o tom, že jejich systém využívá Policie ČR při vyšetřování dopravních i leteckých nehod nebo zkoumání padělků bankovek či uměleckých děl.

Na chvíli ale ještě zůstaňme u letectví. Podle projektového manažera existují tři hlavní oblasti tohoto oboru, v nichž se může RadalyX prosadit. Tou první je samozřejmě výzkum a vývoj (R&D) leteckých společností, kdy systém funguje jako ideální nástroj pro testování nápadů. Pomocí robotů je totiž možné si nasimulovat postup, kterým se bude následně díl kontrolovat ve skutečné výrobě, případně testovat fyzikální vlastnosti materiálů. „S detektory jsme schopni provádět i dynamické testy s frekvencí třeba čtyř tisíc snímků za sekundu. K tomu detektory stačí uzpůsobit do potřebné podoby.“

Druhou oblastí, kde se může detektor uplatnit, je samotná výroba, při níž mohou vznikat nestandardní situace. V takový moment se dá zařízení přivézt přímo k lince a poměrně jednoduše zjistit, kde se stal problém. Detektory ale lze integrovat i přímo do linky, což může být řešení pro hloubkovou kontrolu kvality u klíčových dílů.

„Třetí možností je pak údržba a oprava velkých dopravních letadel a vyšetřování leteckých katastrof, kde má technologie obrovský potenciál a předpokládám, že se časem do tohoto segmentu dostane.“ David Malančuk však připomíná, že skener sice dokáže vytvořit požadované snímky, ale jejich vyhodnocení musí dělat expert. „Vždycky musíte mít k dispozici člověka, který dokonale zná daný typ letadla a který dokáže říci, že tato konkrétní prasklina v tomto konkrétním díle nakonec vedla k tomu, že se stalo neštěstí.

V současnosti v oblasti letectví RadalyX pracuje jen u malých privátních letadel, a i přesto, že společnost má k dispozici zkušené lidi, kteří dokážou praskliny a další defekty identifikovat, skeny vždy předáváme výrobcům, kteří vynášejí finální verdikt,“ říká s tím, že stejný přístup praktikují i při skenování uměleckých děl a dalších věcí.

Uplatnění v dalším průmyslu

Další zajímavou aplikací, kde může RadalyX najít uplatnění, je samozřejmě průmysl. Konkrétně třeba v oblasti automotive při lití hliníku za pomoci metody giga-casting. Některé automobilky totiž v současné době při výrobě elektrovozů používají obrovské lisy, které v jeden okamžik dokážou vylisovat velký kus karoserie. Tím odpadá potřeba svářet stovky dílů k sobě.

„Aktuálně spolupracujeme s jedním výrobcem, pro kterého testujeme tyto skutečně obří výlisky. Ty se totiž kvůli svým rozměrům nedají dát do klasického CT. Musely by se nejprve rozřezat, ale pak by celý tento způsob výroby vlastně ztrácel smysl.“

Skener se však dá využívat i pro kontrolu všemožných svarů. Díky tomu, že dokáže kombinovat různé způsoby měření a zobrazování, jako je například i rentgenová difrakce, může být užitečný při sledování změny krystalické struktury materiálů po ovlivnění vneseným teplem.

Pro průmysl je vhodná i spektrální analýza, kdy David Malančuk dává na závěr příklad zobrazení distribuce lepidla v kompozitové honeycomb struktuře s kovem uvnitř. „Samo o sobě je velmi těžké měřit kov v kombinaci s plastem, ale naše technologie takové kombinace materiálů dokáže zobrazit tak, aby operátor dobře viděl, jak je vrstva lepidla rozložena.“

Foto: Radalytica