Na fakultě strojního inženýrství VUT probíhá v rámci Ústavu materiálových věd a inženýrství výzkum kovových, keramických, kompozitních i polymerních materiálů. Jednou z oblastí, na niž se vědci zaměřují, je také studium pokročilých technologií povrchových úprav. Zabývají se tak například poměrně mladou metodou studené kinetické depozice (cold spray), která ač zatím není v praxi příliš rozšířená, v průmyslu má poměrně velký potenciál.

Metoda cold spray dokáže za relativně nízkých teplot nanášet za nadzvukových rychlostí na daný substrát kovový, kovo-keramický či dokonce kovo-plastový prášek.

„Můžeme takto například nanášet metalické povlaky nejen na kovové a keramické součásti, ale i na určité druhy plastů a za specifických podmínek dokonce i na sklo. Případně lze nanášením spojovat i dva různé kovy, třeba i měď a železo,“ vysvětluje hned zkraje Vít Jan, vědecký pracovník z odboru strukturní a fázové analýzy s tím, že tuto metodu je možné použít například v plastikářském průmyslu pro opravu forem, ale i v jiných oblastech, kde je třeba opravovat poškozené díly strojů či zvyšovat životnost určitých komponent.

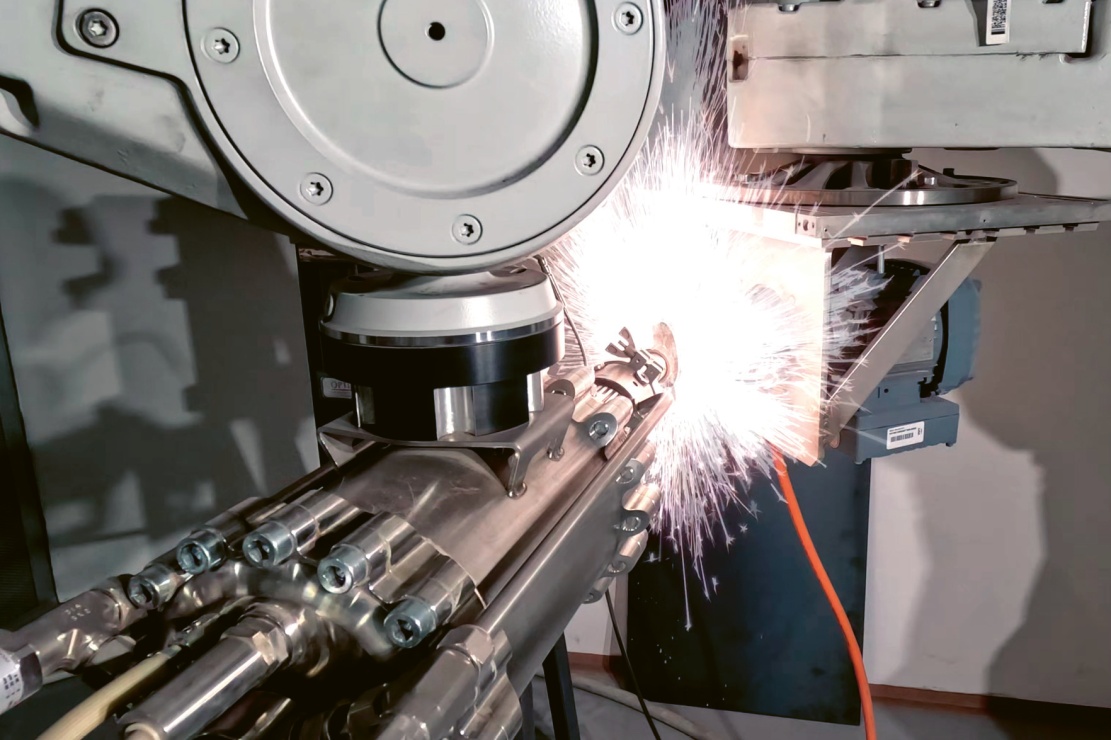

Celý princip technologie studené kinetické depozice podle něj funguje tak, že prášek o velikosti částic přibližně 50 μm je v trysce speciální pistole urychlen až na rychlost 1 200 m/s pomocí ochranného plynu, obvykle předehřátého dusíku nebo helia, a následně je tento proud směsi nanášen na povrch substrátu.

Studená kinetická depozice titanové slitiny: prášek o velikosti částic cca 50 μm je v trysce urychlen na 1 200 m/s pomocí ochranného plynu a následně nanášen na povrch substrátu

„Dopadem se každá částice silně zdeformuje, přilne k povrchu a spojí se s ním tak pevně, že vzniká trvalý spoj podobný svařování — zároveň se spojuje i s dalšími částicemi. Výhodou tohoto procesu je, že se přitom téměř vůbec nezahřívá samotný podklad, takže nedochází k jeho poškození ani změně vlastností,“ doplňuje jeho slova Lukáš Řehořek, vedoucí odboru kovových materiálů.

Má tím na mysli skutečnost, že například při klasickém navařování může vlivem vneseného tepla dojít ke změnám ve struktuře podkladu, a tedy i k následné změně jeho vlastností.

„To se v našem případě nestane, protože podklad zůstává prakticky beze změn. Navíc nanášení je velmi rychlé. Vrstva může mít tloušťku od zhruba 500 μm až po centimetry a vzniká rychlostí až 10 kg materiálu za hodinu.“

Technologie, jejíž hranice lze stále posouvat

Metoda studené kinetické depozice se do praxe dostala zhruba před 20 lety, přesto zatím, podle Lukáše Řehořka, není v Česku až tak rozšířená. Navíc tím, že jde o mladou technologii, probíhá neustálý výzkum, který by ji mohl v mnoha ohledech ještě zdokonalit. A to je, mimo jiné, také úkol obou citovaných pánů. „Snažíme se zjišťovat mechanické vlastnosti prášků i hotových nástřiků a hledáme cesty, jak je dále zlepšovat. U prášků je důležité znát například i to, zda bude ochoten se nechat kinetickou energií deformovat, protože například některé hliníkové slitiny mají vysoké pevnosti, ale platí za to právě omezenou schopností deformace,“ říká dále s tím, že v takovém případě je pak depozice velkou výzvou.

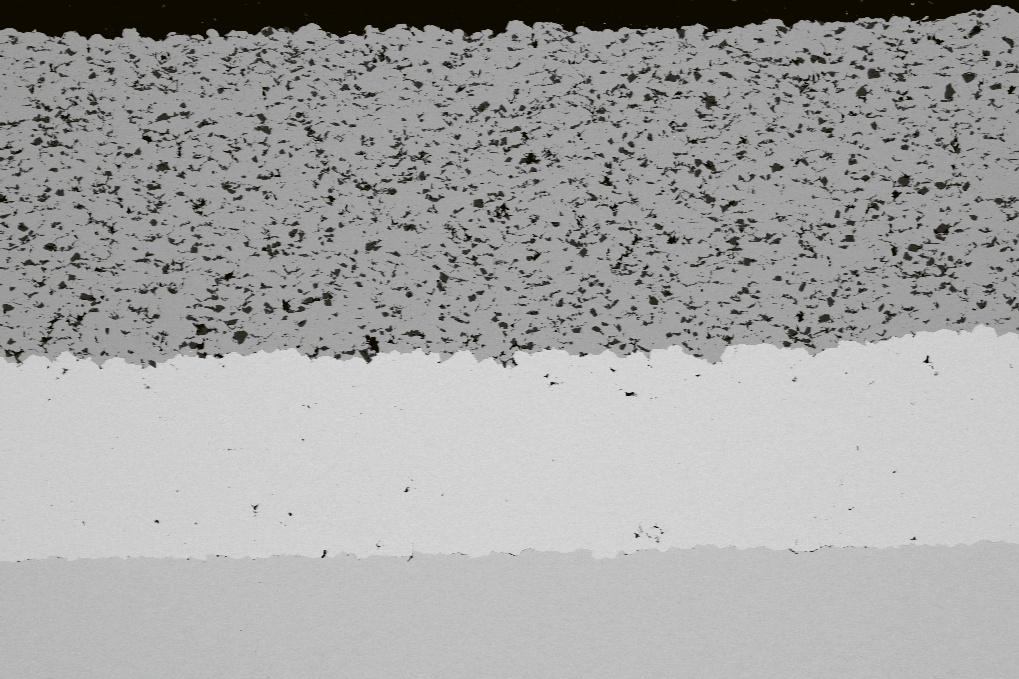

Vědci také v rámci svého výzkumu řeší, za jakých podmínek materiál na substrát nanášet a následně také to, jak se vůči němu nanesená vrstva chová. Zejména, zda na podkladu dobře drží, protože zdání může klamat. V některých případech je totiž právě místo, kde se potkávají dvě složky, tím nejslabším článkem.

„Pevnost spoje testujme tak, že vytvoříme dva válcové vzorky o průměru zhruba 2 cm, na čelní stranu jednoho naneseme vrstvu povlaku, speciální lepidlo a spojíme jej s druhým válečkem. Pak se snažíme různými způsoby od sebe válečky odtrhávat, přičemž sledujeme, zda se podařilo odtrhnout nástřik, nebo lepidlo. Náš výzkum se zaměřuje právě i na to, jak ovlivnit vlastnosti materiálu tak, aby na vzorku správně držel,“ říká Vít Jan a vzpomíná na projekt, kdy na substrát z hliníkové slitiny nanášeli měď, která zvyšuje tepelnou vodivost, a mohl by se v praxi objevit například v chladičích.

„V tomto případě jsme zjistili, že se nám vždy roztrhl podklad. Což dokládalo, že v dané kombinaci byla pevnost rozhraní vyšší než pevnost samotné hliníkové slitiny. Někdy se ale naopak stává, že je pevnost rozhraní nižší a substrát i vrstva jsou velmi pevné. Většinou jde o z našeho pohledu krásné materiály, které se ale nejsou schopné spojit. A my musíme přijít na to, jak spojení dosáhnout.“

Další výzvou jsou vlastnosti nanášené vrstvy. Sleduje se, zda je souvislá, zda dochází k degradaci mikrostruktury a podobně. Tím, že částice se nanášejí vysokou rychlostí, dochází podle Víta Jana k obrovské plastické deformaci, jejíž opakovatelnost je však omezená. Pro představu to přirovnává ke kovovému drátu, který když se bude opakovaně ohýbat, nakonec praskne.

„Částice, které doletí na substrát a narazí do něj, jsou tvrdé a pevné, ale nemají příliš mnoho rezerv pro další plastickou deformaci. Takže zjišťujeme, jakým tepelným zpracováním vrstvy upravit, abychom získali houževnatost, která souvisí se schopností plastické deformace, a zároveň abychom zachovali co nejvíce pevnosti.“

Bez takových úprav lze využít metodu cold spray jen do statických aplikací, kde materiál není vystaven výraznému tahovému zatížení. Přestože lze zařízení pro nanášení vrstev metodou cold spray na trhu pořídit poměrně jednoduše a některé české firmy díky němu mohou pohodlněji vyrábět, Lukáš Řehořek upozorňuje, že reálná práce s ním bude pro většinu firem asi trochu komplikovaná — ne však neřešitelná. V současné době zatím neexistují knihovny, které by definovaly ideální depoziční parametry různých materiálů pro různé aplikace. Výrobci sice dodávají simulační program, v němž lze zjistit rámcové parametry, za kterých bude daný materiál na substrátu držet, zda lze ale takto dosáhnout ideálních výstupů, je nejisté. Záleží totiž na mnoha specifických okolnostech, kromě jiného třeba na tom, od jakého výrobce pochází práškový materiál. Každý má trochu jiné chemické složení a tím i strukturu a mechanické vlastnosti i velikost částic.

Vzhledem k tomu, že jen málokterá firma by měla personální i prostorové kapacity na experimentování metodou pokus–omyl, nabízí FSI VUT v určitých případech konzultace, případně vývoj nástřiku přímo na míru, a dokonce i možnost aplikace v prostorách univerzity.

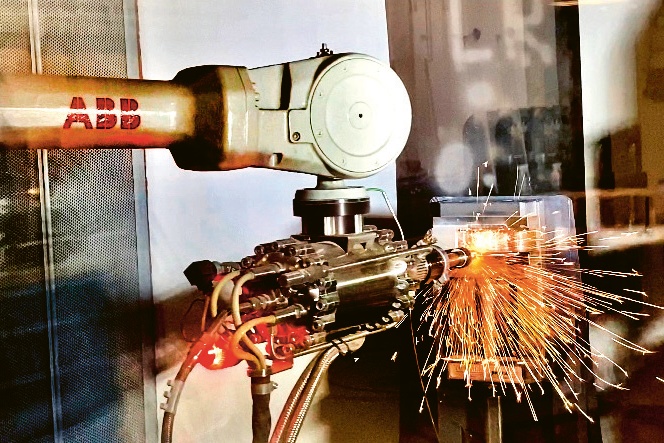

„Máme zde nejen laboratorní a vědecké zázemí pro nalezení a otestování ideálních depozičních parametrů konkrétního prášku, ale také průmyslové roboty, které jsou schopné povlakovat i velké plochy v průmyslové kvalitě. Můžeme takto například opravovat formy vstřikolisů, případně opravovat různé součástky například u strojů, pro něž už nejsou dostupné náhradní díly a podobně.“

A nutno na závěr dodat, že ač není technologie studené kinetické depozice tak přesná jako 3D tisk, lze na substrát nanášet vrstvy v řádu jednotek centimetrů, které pak stačí do požadovaného tvaru obrobit CNC strojem.

„Za určitých okolností by se tedy dala tato metoda porovnávat s výrobou dílů za využití hybridních 3D obráběcích center s laserovým navařováním prášku. Rozdílem je, že cold spray nevnáší do podkladu teplo, takže jej nijak neovlivňuje, což je pro určité aplikace skutečně stěžejní,“ podotýká na závěr Vít Jan.