Výzkumníci z katedry strojního inženýrství na Virginské technologické univerzitě představili nástroj pro kontinuální nanášení vláknové výztuže (CFR) určený pro víceosý 3D tisk, který výrazně zlepšuje mechanický výkon kompozitních struktur. Studie vedená Kieranem D. Beaumontem prokazuje 820% zlepšení maximální nosnosti ve srovnání s konvenčními metodami 3D tisku z planárních krátkých uhlíkových vláken (SCF).

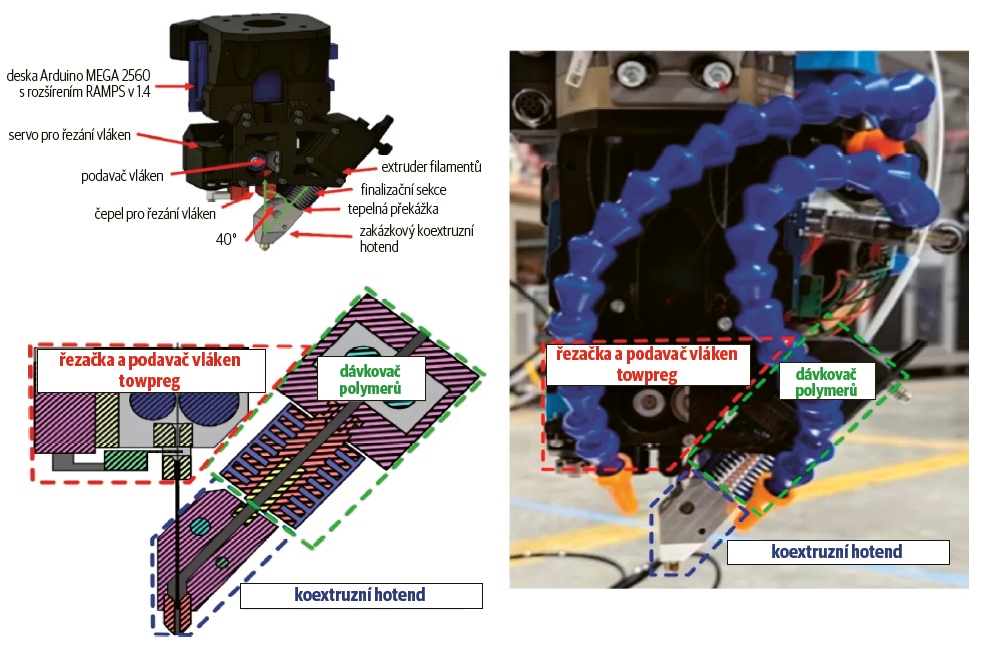

Nově vyvinutý depoziční nástroj řeší kritické výzvy v aditivní výrobě CFR. Je schopen řezat a znovu podávat kontinuální vlákna během pohybu, což je funkce nezbytná pro vytváření složitých geometrií bez trhání materiálu nebo selhání tisku. In situ řízení objemového podílu vláken je také dosaženo úpravou rychlosti extruze polymeru. Štíhlá geometrie minimalizuje kolize mezi nástrojem a tištěným dílem během víceosých pohybů.

Výzkumníci navrhli nástroj pro koextruzi termoplastické polymerní matrice s kontinuálním uhlíkovým vláknem (CCF) towpreg [vlákna, do kterých byla impregnována pryskyřice — pozn. red.]. Tento přístup umožnil spolehlivé opětovné podávání vláken po každém řezu a umožnil tisk s proměnným obsahem vláken v rámci jednoho dílu. Štíhlý kolizní objem nástroje podporuje větší rozsah pohybu robotického ramene, což umožňuje zarovnání vláken s trojrozměrnými trajektoriemi zatížení ve složitých strukturách.

Schematické znázornění běžných metod extruze výztužného materiálu s kontinuálními vlákny (CFR-MEX): impregnace in situ, extruze towpregem a koextruze s towpregem © Springer Nature Link

Schematické znázornění běžných metod extruze výztužného materiálu s kontinuálními vlákny (CFR-MEX): impregnace in situ, extruze towpregem a koextruze s towpregem © Springer Nature Link

Potvrzení zlepšení nosnosti

Mechanické testy hodnotily vliv výztuže z kontinuálních vláken na díly z kyseliny polymléčné (PLA). V tahových testech dosáhly vzorky vyztužené kontinuálními uhlíkovými vlákny pevnosti v tahu 190,76 MPa a modulu pružnosti v tahu 9,98 GPa ve směru vláken. Tyto hodnoty vykazují podstatné zlepšení v porovnání s 60,31 MPa a 3,01 GPa pro čistý PLA a 56,92 MPa a 4,30 GPa pro díly obsahující krátká uhlíková vlákna.

Výzkumníci vytiskli zakřivené geometrie tahových tyčí pomocí tří metod k vyhodnocení výkonu u dílů s trojrozměrnými dráhami zatížení: planární krátký PLA vyztužený uhlíkovými vlákny, víceosé vzorky vyztužené krátkými vlákny a víceosé kompozity vyztužené kontinuálními vlákny. Víceosé díly vyztužené krátkými vlákny vykazovaly 41,6% nárůst maximálního zatížení ve srovnání s jejich planárními protějšky. Víceosé díly vyztužené kontinuálními vlákny zároveň absorbovaly 8,2× vyšší zatížení než planární vzorky vyztužené krátkými vlákny. Snímky lomových povrchů získané rastrovací elektronovou mikroskopií (SEM) odhalily vytahování vláken a omezené propojení vláken s matricí, zejména u vzorků s kontinuálními vlákny.

Aby ověřili schopnost nástroje řezat a znovu podávat vlákna, vědci vytiskli obdélníkovou destičku o rozměrech 100 × 150 × 3 mm, která vyžadovala 426 řezacích a opakovaných operací v šesti vrstvách. Depoziční nástroj dosáhl 100% úspěšnosti, což prokazuje spolehlivé řezání a opakované podávání bez ucpávání vláken. Tato spolehlivost je zásadní pro výrobu složitých struktur, které vyžadují časté pohyby mezi depozičními dráhami.

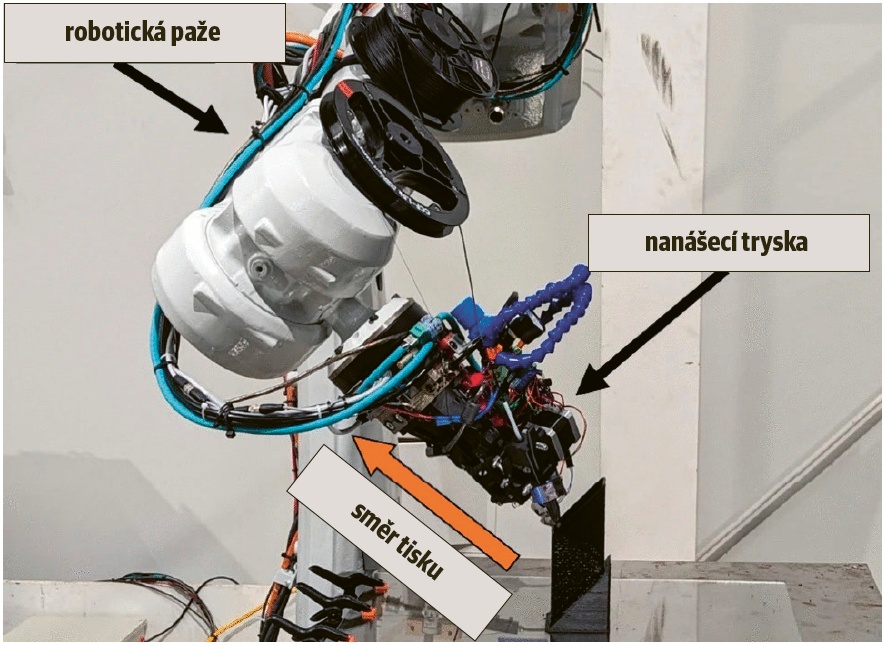

Nástroj využívá CCF towpreg od společnosti Anisoprint, předem impregnovaný produkt z kontinuálních uhlíkových vláken s objemovým podílem vláken 57 % a průměrem 0,35 mm. Černé filamenty PLA a SCF-PLA od společnosti 3DXtech byly vybrány tak, aby zajistily konzistentní vlastnosti matrice a zabránily vlivu variací pigmentů na mechanické testování. Experimenty byly provedeny s použitím robotického ramene ABB IRB 4600–40/2.55 vybaveného měničem nástrojů pro přepínání mezi depozičním nástrojem CFR-MEX a standardním nástrojem MEX s prodlouženou tryskou pro planární tisky.

Robotické rameno se šesti stupni volnosti tiskne víceosou geometrii z polymerního kompozitu CFR © Springer Nature Link

Robotické rameno se šesti stupni volnosti tiskne víceosou geometrii z polymerního kompozitu CFR © Springer Nature Link

Kontinuální vláknová výztuž v aditivní výrobě již dříve prokázala významné zlepšení výkonu dílů, přičemž některé studie uvádějí pevnost v tahu až 650 MPa pro PLA kompozity vyztužené kontinuálními uhlíkovými vlákny. Tradiční metody tříosého tisku však omezují orientaci vláken na rovinné směry, čímž se tyto zisky omezují na rovinu XY. Víceosé 3D tiskové metody prokázaly zlepšenou únosnost u dílů vyztužených krátkými vlákny. Např. víceosé tištěné vzorky vykazovaly několikanásobně vyšší zatížení při porušení než rovinně tištěné protějšky v aplikacích s tlakovými kryty a zakřivenou geometrií.

Nástroj od Virginia Tech integruje několik funkcí, kterých předchozí publikované nástroje nemohly dosáhnout současně. Kombinuje podavač polymerů založený na extruderu s dvojitým pohonem, sestavu řezačky a podavače vláken a koextruzní hotend [součástka používaná ve 3D tiskárnách s taveným filamentem, jejím účelem je zahřát a roztavit filamentový materiál — pozn. red.] s nastavitelnou dobou interakce pro spojení vlákna a polymeru. Jehlovitá geometrie a externí pneumatické chladicí trubky snižují riziko kolize s potištěným dílem během víceosé reorientace.

Navzdory těmto pokrokům vědci identifikovali problémy související se slabou vazbou mezi vláknem a polymerní matricí. Snímky SEM ukázaly omezenou impregnaci polymeru do vláknitého koudele, přičemž rozhraní vlákno—matrice zůstává klíčovou oblastí pro budoucí výzkum. Studie zdůrazňuje, že optimalizace dimenzování vláknitého koudele a zlepšení doby interakce vlákno—polymer během tisku by mohlo zlepšit výkon mezi vrstvami i uvnitř vrstev. Výsledky také naznačují, že pokročilé algoritmy plánování dráhy nástroje by mohly dále využít schopnost nástroje zarovnat nanášení vláken podél trojrozměrných drah zatížení, čímž by se zlepšil mechanický výkon funkčních součástí.