Společnost Weldplast se specializuje na prodej švýcarských přístrojů Leister pro svařování plastů a technologii horkého vzduchu. V letošním roce se však přestěhovala do nových výrobních prostor v jednom z pražských průmyslových areálů a rozšířila zároveň svůj sortiment o výrobu speciálních plastových potrubí spirálovým vinutím profilu okolo ocelového mandrelu za pomoci německé technologie Krah.

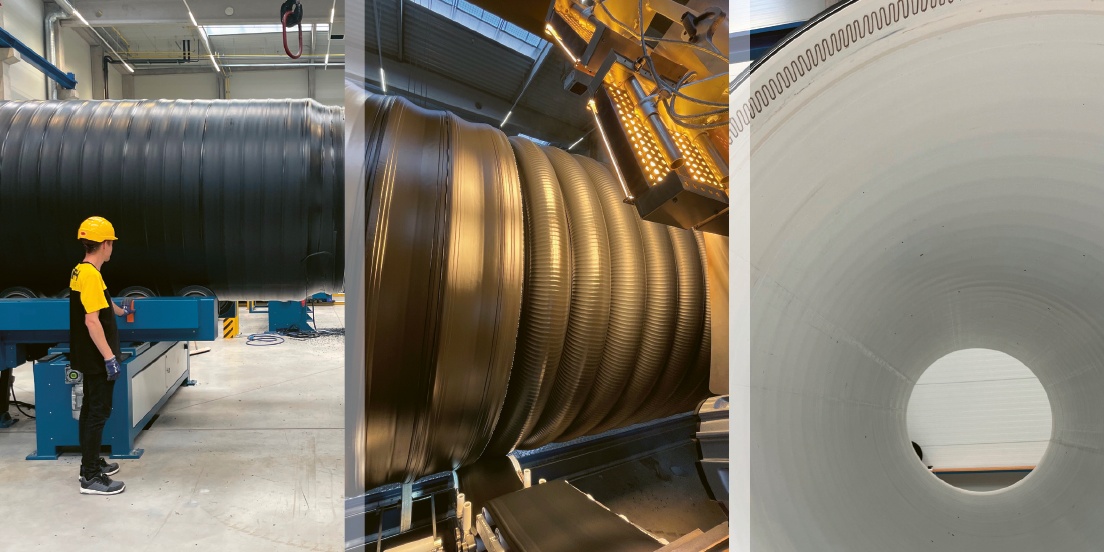

Běžné korugované potrubí se vyrábí procesem extruze skrze formovací nástroje, které následně vytvářejí typický vlnitý profil. Masivní potrubí pro speciální aplikace, jako je kanalizační či odpadní potrubí, nebo nádrže vyžadující vysokou chemickou odolnost se však mohou vyrábět i metodou spirálového navíjení, při které se profil z plastu obtáčí okolo hladké základní stěny. A právě na tuto technologii vsadila firma Weldplast, která tak na výrobních linkách německé společnosti Krah dokáže vyrobit profilované i plnostěnné trubky z vysokopevnostního polyethylenu (PE 100/80) či polypropylenu (PP) o průměru 600—5 000 mm.

„Jednou z výhod této technologie je univerzálnost strojů, což znamená, že produkce není omezena jen několika možnými typizovanými průměry. V kombinaci s tím, že nabízíme různé profily, tak dokážeme vyrobit potrubí přímo na míru konkrétním požadavkům v různých třídách kruhové tuhosti SN či barvy hladkého povrchu vnitřní stěny,“ říká Marek Záda, jednatel společnosti Weldplast, a dodává, že právě její barva je v mnoha aplikacích klíčová pro údržbu.

Navíc, díky hladkému nelepivému vnitřnímu povrchu trubky zůstávají vnitřní průměr a hydraulické vlastnosti trubek konstantní bez ohledu na tloušťku stěny nebo zvolený profil.“

Výroba extruzí, navíjením a spojování elektrofúzí

Celý proces výroby začíná na první výrobní stanici nahřátím ocelového mandrelu, či jinak řečeno kopyta, na přibližně 180 ˚C. Na něj se pak za pomoci ploché trysky nanáší plastový (PP či PE) materiál nahřátý na teplotu 180—230 ˚C, a to v tloušťce 4—300 mm. „I když to z praktického hlediska nedává pro drtivou většinu aplikací příliš smysl, jsme schopni vyrobit i takzvaně plnostěnné potrubí, které bude mít stěnu mocnou 30 cm a zároveň nebude mít žádný profil. Naše technologie to umožňuje,“ dodává Marek Záda.

V druhém kroku, který probíhá současně s tvorbou vnitřního pláště, se na mandrel natáčí korugovaná trubka, která následně utváří kýžený profil. V podstatě jde o „husí krk“ z polypropylenu, který si Weldplast nechává vyrábět na zakázku přímo pro své potřeby, a to v různých průměrech.

„Máme celkem čtyři profily, z nichž tři tvoříme za pomoci těchto korugovaných trubek. Buďto jde o profil, kde jsou trubky navinuté ve spirále bez svrchního pláště, případně je můžeme pláštěm překrýt. V neposlední řadě máme ještě profil, kterému říkáme olympijský, kdy jsou ‚husí krky‘ natáčeny na kopyto v takové pozici, že při průřezu uvidíte tři a pod ním dva kruhy přesně jako na olympijském logu,“ říká dále jednatel Weldplastu s tím, že jsou to právě profily, které v konečném důsledku nejvíce určují mechanické vlastnosti výrobku.

(Kompletní článek naleznete v aktuálním vydání Technického týdeníku.)