Plně autonomní buňka pro výrobu dílců snižuje potřebu počtu pracovníků a zvyšuje flexibilitu výroby potravinářských strojů.

Švýcarská firma Rondo Burgdorf, výrobce potravinářských strojů, zejména určených pro velké pekařské firmy, byla nucena reagovat na snižující se sériovost vyráběných dílců. Pro udržení konkurenceschopnosti musela zvýšit přidanou hodnotu generovanou na m2 plochy výrobního závodu, a to bez nárůstu počtu pracovníků. V roce 2022 na základě návštěvy specializovaných britských a rakouských výrobců formulovala zadání a v lednu 2025 uvedla do provozu flexibilní, plně autonomní buňku pro výrobu dílců s max. rozměry ø 120 × 300 mm, s hmotností až 25 kg a v dávkách 1—60 ks. Takových, které lze upínat do tříčelisťového sklíčidla. Navržena je pro práci v režimu 24/7 a pro dlouhý bezobslužný provoz. Přítomnost obsluhy se předpokládá jen osm hodin denně v pětidenním pracovním týdnu.

Výrobní buňka byla navržena, zhotovena a vybavena pro plynulý provoz ve spolupráci firem Rondo, Wenk (pekařské technologie), Mazak, Robojob a Schunk. Její jádro tvoří víceprocesní obráběcí centrum Mazak Integrex i-250 H vybavené vřetenem, protivřetenem, 12polohovou revolverovou hlavou a naklápěcí frézovací jednotkou s až 20 000 ot/min na vřetenu. Stroj je schopen předávat polotovar ze sklíčidla hlavního vřetena do protivřetena, a může jej tak opracovat z obou stran.

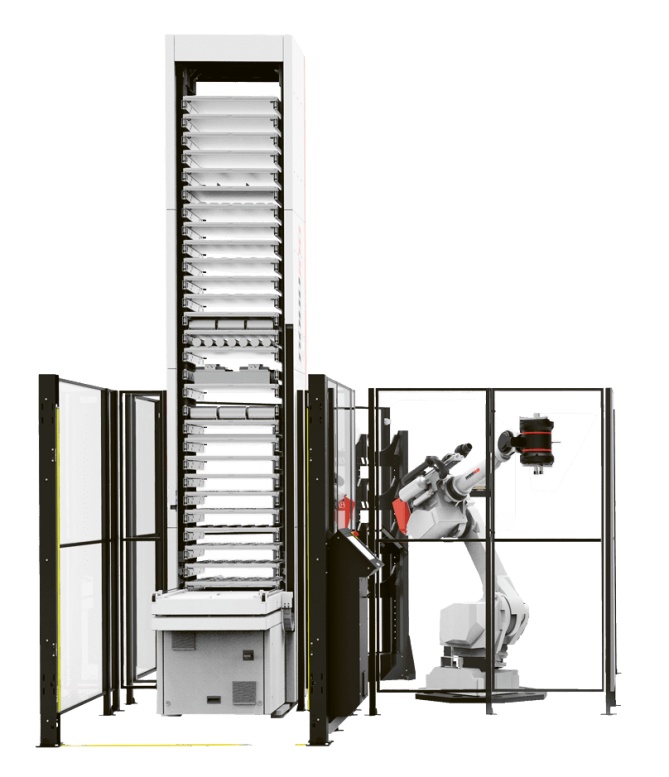

Vybaven je systémem Rapido Schunk pro automatickou výměnu čelistí sklíčidel. Polotovary jsou pomocí průmyslového robota, opatřeného systémem automatické výměny uchopovací hlavice, odebírány z věžového zásobníku Robojob s kapacitou 56 ukládacích zásuvek a po jejich opracování ukládány nazpět. V zásobníku jsou rovněž odkládací prostory pro ukládání komponent systému výměny čelistí a systému výměny uchopovací hlavice robota.

Nová výrobní buňka nahrazuje dosud používané víceprocesní centrum Mazak Integrex s automatickým zásobníkem tyčí. Tato koncepce byla opuštěna z důvodu zmenšující se velikosti vyráběných dávek, jež zapříčinila nárůst prostojů, nemožnost využívat plnou kapacitu obráběcího centra a neschopnost držet krok s rostoucími požadavky.

Nové řešení zahrnuje opatření pro zajištění trvalé přesnosti výrobního procesu. Obráběcí centrum je osazeno více než 30 teplotními senzory, z jejichž údajů jsou průběžně generovány nezbytné korekce, automaticky vnášené do řídicího systému stroje. Kontrola neporušenosti řezného nástroje včetně zjištění, zda je jeho opotřebení během procesu ještě přípustné, a kontrola rozhodujících rozměrů hotového obrobku se provádí s využitím dotykových sond Renishaw. I zde se zjištěné skutečnosti aktivně využívají k automatické realizaci příslušného opatření (výměna nástroje, vyřazení neshodného obrobku), jehož cílem je zajištění dalšího plynulého procesu.

Buňka je schopna přejít na výrobu dalšího odlišného obrobku plně automaticky, prostřednictvím nezbytné výměny uchopovací jednotky obslužného robota a upínacích čelistí sklíčidla stroje. Doba jejího autonomního provozu je tak omezena pouze kapacitou zásobníku systému automatické výměny nástrojů a kapacitou zásuvek věžového zásobníku Robojob.

Není bez zajímavosti, že během nutného školení před uvedením buňky do provozu byli proškoleni i konstruktéři — návrháři dílců, jež mají být buňkou vyráběny. Mimo jiné jim byla zdůrazněna nutnost navrhnout dílec tak, aby nebyly zapotřebí výkresové, jednoúčelové nástroje, neboť jejich nasazení snižuje efektivitu využití zásobníku nástrojů obráběcího centra.