Přesvědčit se o tom mohli návštěvníci veletrhů Techtextil a Texprocess, které v termínu od 4. do 7. 5. 2015 probíhaly ve Frankfurtu nad Mohanem. Techtextil prezentoval nejnovější poznatky v oblasti technických a netkaných textilií a souběžně probíhající Techprocess se zaměřil především na technologie zpracování textilních a pružných materiálů včetně kůže. Stejně tak jako většina průmyslových odvětví i textilní průmysl prochází strukturální revolucí a podnikatelský prostor začínají ovládat pokročilé informační technologie, které se donedávna vyskytovaly především v tradičních průmyslových oborech, jako jsou například automobilový a letecký průmysl, a proto nemohly na tomto veletrhu chybět.

Výroba oděvů se v posledních letech dramaticky změnila. Dříve celý výrobní proces trval v průměru šest týdnů a obsahoval vysoké procento neúspěšných a vyřazených modelů. Nejprve se graficky zpracoval design, poté se vytvořily první ukázkové modely, na kterých se posuzoval střih, vzor látky a její chování. Rozhodovací proces se opakoval tak dlouho, dokud se nedosáhlo přijatelných výsledků. V dnešním textilním světě se zabydluje zcela nový styl počítačově integrované výroby. Výrobci mají v současné době k dispozici virtuální CAD systémy, které lze využít nejen k designu textilního výrobku, ale i pro volbu vhodného druhu látky. K dispozici jsou dokonce takzvaní avataři, kteří ve virtuálním prostředí obléknou model, a lze sledovat, zda bude střih a látka vyhovovat záměrům designéra, a simulací tlaku na oděv lze predikovat i jeho opotřebení. Typy avatarů lze nastavit pro jakýkoliv rozměr těla s variabilitou výšky, obvodu částí těla, svalové hmoty a desítkou dalších parametrů. S pomocí těchto technologií je možné vyzkoušet různé barvy, tloušťky tkaniny, motivy, výšivky, zapínání, obruby a to vše konzultovat s technickými specialisty, obchodníky a zákazníky po celém světě v reálném čase ještě dříve, než vzorek postoupí do výrobního procesu. Je tedy možné efektivně a podrobně naplánovat každý krok výrobního procesu, čímž lze dosáhnout maximálních úspor v nákladech a době zpracování.

Výroba oděvů se v posledních letech dramaticky změnila. Dříve celý výrobní proces trval v průměru šest týdnů a obsahoval vysoké procento neúspěšných a vyřazených modelů. Nejprve se graficky zpracoval design, poté se vytvořily první ukázkové modely, na kterých se posuzoval střih, vzor látky a její chování. Rozhodovací proces se opakoval tak dlouho, dokud se nedosáhlo přijatelných výsledků. V dnešním textilním světě se zabydluje zcela nový styl počítačově integrované výroby. Výrobci mají v současné době k dispozici virtuální CAD systémy, které lze využít nejen k designu textilního výrobku, ale i pro volbu vhodného druhu látky. K dispozici jsou dokonce takzvaní avataři, kteří ve virtuálním prostředí obléknou model, a lze sledovat, zda bude střih a látka vyhovovat záměrům designéra, a simulací tlaku na oděv lze predikovat i jeho opotřebení. Typy avatarů lze nastavit pro jakýkoliv rozměr těla s variabilitou výšky, obvodu částí těla, svalové hmoty a desítkou dalších parametrů. S pomocí těchto technologií je možné vyzkoušet různé barvy, tloušťky tkaniny, motivy, výšivky, zapínání, obruby a to vše konzultovat s technickými specialisty, obchodníky a zákazníky po celém světě v reálném čase ještě dříve, než vzorek postoupí do výrobního procesu. Je tedy možné efektivně a podrobně naplánovat každý krok výrobního procesu, čímž lze dosáhnout maximálních úspor v nákladech a době zpracování.

Fenomén zrychlení výrobního a obchodního procesu si velmi dobře uvědomují i odborníci. Mike Elia, generální ředitel společnosti Gerber Technology, jednoho z lídrů v produkci softwaru pro textilní průmysl, například říká: „3D technologie budou mít převratný vliv na kreativní fázi výroby oděvů, na merchandising i e-komerci.“ Rovněž poradenská firma Kurt Salmon, která se specializuje na analýzu maloobchodního sektoru, uvádí: „Klíčovými výhodami využití 3D technologií je kromě jiného rychlejší implementace inovací do výroby, ale i urychlení zobchodování produktů. S pomocí efektivně vyrobených prototypů lze velmi snadno otestovat zájem zákazníků a chování trhu, výsledkem čehož jsou stále dokonalejší výrobky.“ Jeden z vystavovatelů na veletrhu Texprocess, společnost Tukatech, která se zabývá vývojem a implementací 3D softwaru, dodává: „3D software pro navrhování oblečení eliminuje stadium pokusů a omylů. Umožňuje široké spektrum využití od tvorby návrhu po výrobu včetně přípravy marketingových strategií.“

Jaký je význam pokročilých IT technologií pro „Průmysl 4.0“ a co všechno je k dispozici?  Jde o 3D virtualizace, správu životního cyklu výrobku (PLM), RFID (identifikátory zboží), systémy řízení workflow, e-komerci, vzdálený monitoring strojů a dalších zařízení, systémy pro optimalizaci skladování, logistiku a řízení dodavatelského řetězce, plánování podnikových zdrojů, rozšířenou realitu a řešení jakékoliv problematické situace online. Toto vše přináší nemalé úspory ve zdrojích, energii a času a umožňuje podnikatelským subjektům dosahovat vyšších ekonomických výsledků. Proto se například německá vláda rozhodla podporovat ve smyslu „Průmyslu 4.0“ elektronizaci zpracovatelského průmyslu a cílem tohoto snažení je takzvaná inteligentní továrna („Intelligent Factory“), která je charakterizována vysokou adaptabilitou, efektivností a ekonomií zdrojů, jakož i integrací zákazníků a obchodních partnerů do obchodních a hodnotících procesů. Technologickým základem jsou kyberfyzické systémy a internet věcí. Ve Spojených státech existuje stejná iniciativa, známá jako „Smart Manufacturing Leadership Coalition“.

Jde o 3D virtualizace, správu životního cyklu výrobku (PLM), RFID (identifikátory zboží), systémy řízení workflow, e-komerci, vzdálený monitoring strojů a dalších zařízení, systémy pro optimalizaci skladování, logistiku a řízení dodavatelského řetězce, plánování podnikových zdrojů, rozšířenou realitu a řešení jakékoliv problematické situace online. Toto vše přináší nemalé úspory ve zdrojích, energii a času a umožňuje podnikatelským subjektům dosahovat vyšších ekonomických výsledků. Proto se například německá vláda rozhodla podporovat ve smyslu „Průmyslu 4.0“ elektronizaci zpracovatelského průmyslu a cílem tohoto snažení je takzvaná inteligentní továrna („Intelligent Factory“), která je charakterizována vysokou adaptabilitou, efektivností a ekonomií zdrojů, jakož i integrací zákazníků a obchodních partnerů do obchodních a hodnotících procesů. Technologickým základem jsou kyberfyzické systémy a internet věcí. Ve Spojených státech existuje stejná iniciativa, známá jako „Smart Manufacturing Leadership Coalition“.

K nejvýznamnějším změnám, které jsme ve smyslu „Průmyslu 4.0“ v textilní výrobě zaznamenali, je využití cloud computingu a Product Life Cycle Management systémů. Cloud computing umožňuje, aby více uživatelů sdílelo přístup ke stejné infrastruktuře v reálném čase.

Jedním z nejaktuálnějších témat v textilním průmyslu posledních dní je integrace zkušebních ústavů, prodejců a logistiků do cloud systémů. Tato výzva povede k rozvoji heterogenní IT sítě, která bude zahrnovat centrální integrační portál nebo bránu, což umožní maloobchodníkům synchronizovat své služby s výrobním oddělením, kontrolou kvality i dopravci na jedné platformě. Oděvní průmysl je globální záležitostí a s využitím cloudu mohou podniky po celém světě přes jakýkoliv terminál či tablet získat přístup ke všem datům geograficky, kdekoliv je možný přístup k internetu, a aplikace jsou prakticky neomezené.

Cloud computing a Product Life Cycle Management (PLM) jsou úzce propojené systémy. PLM je často považován za pouhý softwarový nástroj, ale ve skutečnosti představuje mnohem víc. Je to proces na řízení celého životního cyklu výrobku od návrhu přes výrobu po uvedení do provozu a následnou likvidaci produktů. Umožňuje integrovat lidské zdroje, data, procesy, včetně všech dalších podnikových systémů, čímž představuje páteř firemního podnikání. PLM ožívá mnohem dříve, než se začíná tvořit design, a jde daleko za hranice aktuálně využitelných údajů. Systém zahrnuje forecasting, plánování vhodných vzorů, a informace zpracovává od prvotní fáze vývoje výrobku až po řízení dat v dodavatelském řetězci a integrace velkoobchodu i maloobchodu včetně logistiky. Představitel firmy Optitex, jednoho z dodavatelů PLM, vysvětluje: „Výrobce není nucen vytvářet příliš mnoho vzorků, systémy zvyšují přesnost a jednotnost produktových řad a dramaticky zkracují čas uvedení na trh; za všechny například uveďme zavedení virtuálního vzorkování do návrhového procesu. Systém však není určen jen pro vývoj prototypů, virtuální simulace jsou vynikající nástroje, které lze využít pro launching výrobku na trh. Již není třeba čekat na FedEx, který doručí další vzorek.“

Typický moderní PLM systém vyžaduje v rámci jedné firmy zadání dat od různých oddělení i od různých dodavatelů a kompilací a analýzou dat vytváří ideální řešení, které zefektivňuje spolupráci mezi všemi stranami. Okamžitý a přesný tok informací mezi CAD, PDM (Product Data Management - správa dat o výrobku), PLM, ERP, SCM (Supply Chain Management - řízení dodavatelského řetězce) a CRP (Capacity Resource Planning - počítačem integrovaná výroba, jejímž cílem je proces přeměny vstupů ve výstupy) urychluje proces vývoje, snižuje náklady, eliminuje chyby v produkci a udržuje konzistenci v kvalitě.

Jeden příklad úspěšné firmy za všechny

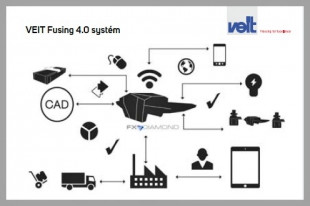

Rodinný bavorský podnik Veit za svůj koncept „VEIT Fusing 4.0“ obdržel během veletrhu ocenění Texprocess Innovation Award 2015. Majitel společnosti, která se zaměřuje na výrobu textilních strojů, pan Günter Veit nám během krátkého rozhovoru na stánku vysvětloval: „Výrobní cyklus se stává stále rychlejším a požadavky na efektivní systém zpracování materiálů se neustále zvyšují.  Náš ‚VEIT Fusing 4.0‘ umožňuje decentralizované řízení procesů, kdy je stroj schopen komunikovat nejen s operátorem, ale samostatně i s ostatními stroji. Veit FX Diamond se systémem VEIT Fusing 4.0 je fixační lis splňující všechny požadavky na inteligentní výrobní prostředek. Požadované parametry výstupů jsou zadány do CAD systému v rané fázi výroby a dále stroj pracuje převážně sám a udržuje parametry na konzistentní úrovni, což výrobci zajišťuje stálou a efektivní produkci. Využití takových chytrých zařízení dovoluje nejen uskutečňovat vysokou variabilitu produkce v krátké době s nízkými náklady na jednotku, ale rovněž umožňuje načítat data z centrálního serveru a shromažďovat údaje z výrobního prostředí kdykoliv během výrobní fáze, což usnadňuje rychlou odezvu na neplánované situace, efektivní a flexibilní proces koordinace, přesné doladění procesů prostřednictvím automatizované výměny a samozřejmě snížení nákladů na energii.“

Náš ‚VEIT Fusing 4.0‘ umožňuje decentralizované řízení procesů, kdy je stroj schopen komunikovat nejen s operátorem, ale samostatně i s ostatními stroji. Veit FX Diamond se systémem VEIT Fusing 4.0 je fixační lis splňující všechny požadavky na inteligentní výrobní prostředek. Požadované parametry výstupů jsou zadány do CAD systému v rané fázi výroby a dále stroj pracuje převážně sám a udržuje parametry na konzistentní úrovni, což výrobci zajišťuje stálou a efektivní produkci. Využití takových chytrých zařízení dovoluje nejen uskutečňovat vysokou variabilitu produkce v krátké době s nízkými náklady na jednotku, ale rovněž umožňuje načítat data z centrálního serveru a shromažďovat údaje z výrobního prostředí kdykoliv během výrobní fáze, což usnadňuje rychlou odezvu na neplánované situace, efektivní a flexibilní proces koordinace, přesné doladění procesů prostřednictvím automatizované výměny a samozřejmě snížení nákladů na energii.“

Ivana Strasmajerová, Frankfurt nad Mohanem

FOTO: autorka